Feilsøking i relé-kontaktorkretser. Del 2

Sjekk starten her: Feilsøking i relé-kontaktorkretser. Del 1

Eksempel 7. Defektkriterier.

La arbeidstilstanden til spolen relé karakterisert ved bare én parameter — motstand R = 2200 ± 150 Ohm.

I dette tilfellet, under en planlagt forebyggende sjekk av motstanden til reléet basert på avviket til den faktiske motstanden utenfor toleransen, tilstedeværelsen av defekter rapportert i eksempler 1,2.

Samtidig vil reléspolen med defekten angitt i eksempel 3 bli klassifisert som fungerende.

Tilstedeværelsen av en defekt i et produkt som fungerer etter hensikten, gjenkjennes ved aktivering av beskyttelses- og alarmenheter eller ved forekomsten av uakseptable avvik fra de observerte parameterne.

Eksempel 8. Fastsettelse av tilstedeværelsen av en defekt.

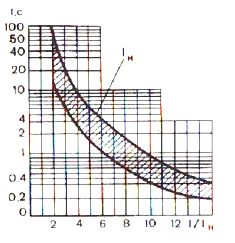

Forbrukeren av elektrisitet mottar energi gjennom kontaktene til strømbryteren (maskinen) utstyrt med en avhengig utløser som har strøm-tidskarakteristikken vist i fig. 3.

Ris. 3 Strømbrytertid strømkarakteristikk

Ris. 3 Strømbrytertid strømkarakteristikk

Hvis maskinen ikke avbryter brukerens strømforsyning, anses det at det ikke er noen feil i strømforsyningssystemet til den elektriske installasjonen. Ellers anser de mangelen for å eksistere og fortsetter å fastslå årsaken som førte til at problemet ble utgitt.

Naturligvis må servicebarheten til utløseren og selve maskinen kontrolleres med jevne mellomrom.

Til slutt indikeres tilstedeværelsen av defekter i produktet ved forekomsten av en spesifikk ulykke (ulykke). I motsetning til de som er diskutert tidligere, er en slik situasjon ikke normen, og i den delen som ikke påvirker prosessen med å søke etter en defekt av interesse for oss, bør den betraktes som en nødsituasjon.

For å oppsummere det som er sagt, bemerker vi at i teknisk diagnostikk, uavhengig av hvordan de lærte om tilstedeværelsen av en defekt, er det vanlig å si at letingen etter en defekt begynner etter at den er vist.

I henhold til definisjonen ovenfor er enhver mangel et avvik fra enhver norm. Så lenge det ikke er et slikt avvik, det vil si at feilen ikke har vist seg, så er det ingen feil i seg selv.

Derfor er den eksisterende oppfatningen om at defekter bør oppdages og fjernes på forhånd, slik at de ikke manifesterer seg feil, da dette er i strid med de grunnleggende konseptene for teknisk diagnostikk og teorien om pålitelighet.

Ved å bruke visse kontroller er det ikke alltid mulig å fastslå tilstedeværelsen av en defekt i produktet (se eksempel 3), derfor, i forbindelse med reglene, metodene og kontrollmidlene, er alle defekter delt inn i eksplisitte og skjulte .

Åpenbare feil kan oppdages med metodene og kontrollmidlene som er angitt i produktdokumentasjonen.

Anta for eksempel at relédokumentasjonen bare har én måte å kontrollere spolens helse på - via spolens motstand. I dette tilfellet vil manglene beskrevet i eksemplene 1, 2, i henhold til den aksepterte klassifiseringen, være åpenbare. Defekten angitt i eksempel 3 for denne kontrollmetoden refererer til skjult.

En slik klassifisering gir ikke grunnlag for å hevde at skjulte mangler ikke kan oppdages i det hele tatt. Det er bare at individuelle defekter er skjult for en bestemt kontrollmetode og en annen metode må brukes for å identifisere dem.

Eksempel 9. Avsløre en skjult defekt.

La spolens arbeidstilstand karakteriseres av følgende to parametere: motstanden til spolen R1 = 2200 ± 150 Ohm; sjokkert I = 0,05 + 0,002 A.

Derfor overvåkes spolens helse ved å måle motstand og strøm.

Med denne overvåkingsmetoden slutter feilen (eksempel 3) å være skjult, siden den faktiske verdien av gjeldende Az = 0,053 A overstiger de tillatte 0,052 A.

Alle defekter i viklingen av reléet, som reduserer motstanden med mindre enn 150 Ohm eller fører til en økning i strømmen som forbrukes av det med ikke mer enn 0,02 A, og for denne metoden for å overvåke operasjonen bør klassifiseres som skjult .

Utseendet til en defekt fører til spesifikke endringer i produktet (brudd på ledninger, feil tilkobling av elementer til hverandre, kortslutning av strømførende deler som ikke leveres av kretsen, sammenbrudd av deler), som kalles naturen av defekten.

På dette grunnlaget deles feil inn i elektriske og ikke-elektriske.

Elektriske defekter inkluderer brudd på kontaktforbindelser, kortslutninger, åpne kretser, feil ved kobling av elementer til hverandre, etc.

Av alle mulige ikke-elektriske defekter, la oss bare ta hensyn til noen mekaniske defekter, for eksempel: funksjonsfeil i festene til elementene, overføringssystemene fra utøvende motorer (servomotorer) til kontrollene, i de bevegelige delene av reléer og kontaktorer , etc.

Så langt er det gitt eksempler med én feil ved produktet. I det generelle tilfellet kan imidlertid et produkt ha mer enn én defekt, og produktet sies da å ha flere mangler.

Likevel, i arbeidet med teknisk diagnostikk, er prosessen med å søke etter mangler beskrevet under antagelsen om at det kun er én feil i produktet om gangen.

Denne konvensjonen er forårsaket både av den lave sannsynligheten for samtidig opptreden av to, og enda flere tre eller fire defekter, og av det faktum at en defekt alltid manifesterer seg tydeligst, og den andre (eller andre) på bakgrunnen forblir uoppdaget.

Søket etter flere defekter begynner når, etter fjerning av den første som ble funnet under kontrollen av produktets helse og funksjonalitet, tilstedeværelsen av en annen defekt oppdages.

Noen ganger antas det at det er tilfeller der flere feil kompenserer hverandre. Dette samsvarer imidlertid ikke med den sanne tilstanden, som også følger av definisjonen av mangel introdusert ovenfor. Faktisk, i nærvær av flere defekter, er det mulig, i tillegg til en lys manifestasjon av en av dem, å forvrenge de ytre manifestasjonene på grunn av den kombinerte virkningen av flere defekter.

Eksempel 10. Flere defekter.

Grunnlaget for kretsen for beskyttelse av en elektrisk installasjon mot kortslutning er relédelen, som reagerer på en av dens parametere og sender et signal til den frakoblede elektromagneten til strømbryteren, gjennom hvilken den elektriske installasjonen mottar strøm.

Grunnlaget for kretsen for beskyttelse av en elektrisk installasjon mot kortslutning er relédelen, som reagerer på en av dens parametere og sender et signal til den frakoblede elektromagneten til strømbryteren, gjennom hvilken den elektriske installasjonen mottar strøm.

La det være en defekt i relédelen som gjør at den fungerer både ved kortslutning i verneområdet og utenfor dette. La det være en andre defekt samtidig, noe som får utløsningssolenoiden til å svikte.

På grunn av det faktum at strømforsyningen fra den beskyttede installasjonen på grunn av teknologiske årsaker ikke fjernes, manifesteres ikke feilen til den frakoblede elektromagneten på noen måte.

På grunn av tilstedeværelsen av en slik defekt, vises ikke en defekt i relédelen, selv om den utløses av en kortslutning utenfor beskyttelsessonen.

Utad ser således beskyttelseskretsen og effektbryteren ut til å være i god stand.

Hvis det er nødvendig å unngå en nødsituasjon som oppsto i tilfelle kortslutning i området som er beskyttet av relédelen, kan du lære om tilstedeværelsen av en defekt ved å utføre periodiske felleskontroller av beskyttelsen og aktiveringen av kretsen bryter uten å avbryte kontrollkretsene.

Men for å fastslå det faktum at to spesifikke defekter samtidig eksisterer, er en slik inspeksjon ikke lenger tilstrekkelig, og det er nødvendig å utvikle spesielle kriterier og testmetoder som gjør det mulig å trekke en rimelig konklusjon om at de ytre manifestasjonene som er karakteristiske for en gitt inspeksjon er resultatet av sameksistensen av bare disse to defektene og ingen andre.

Et slikt bilde vil bli beskrevet ikke bare i tilfelle av svikt i en elektromagnet, men også ved brudd i en ledning som kobler elektromagneten til relédelen, så vel som i tilfelle brudd på noen av kontaktene koblinger i en elektromagnetisk krets og andre lignende defekter.

Feilen i relédelen i tilfelle kortslutning i beskyttelsessonen kan også være forårsaket av tilstedeværelsen av en kortslutning i sekundærkretsen til strømtransformatoren, som genererer et signal som kommer til inngangen til relédelen.

Eksempler som er like i manifestasjonen av defekter kan multipliseres betydelig. Derfor viser det seg å være ikke bare praktisk, men også mer korrekt å konstruere prosessen med å søke etter en defekt (etter å ha fastslått at den eksisterer), forutsatt at det bare er en defekt i produktet.

Som det fremgår av eksempel 10, tillater ikke samme manifestasjon av ulike defekter i hvert enkelt tilfelle å indikere hvilke spesifikke defekter som finnes ved produktet. I vårt tilfelle kan du bare liste en gruppe defekter som har de samme ytre manifestasjonene (eller, med andre ord, har det samme bildet).

Eksempel 11. Ytre manifestasjoner av flere defekter.

La oss sjekke brukbarheten til den sensitive delen av reléet ved å måle strømmen som forbrukes av spolen og resultatet av målingen I> Iadd. Dermed viser kontrollen at det er en defekt i releet. Økningen i strømmen i spolen er forårsaket ikke bare av elektriske (for eksempel en kortslutning), men også av mekaniske (i den bevegelige delen av reléet) defekter.

En oppdaget økning i strøm over den tillatte grensen kan være et resultat av tilstedeværelsen av både en elektrisk og en mekanisk defekt, og begge samtidig.

Dette eksemplet illustrerer det faktum at manifestasjonen av flere defekter kanskje ikke er forskjellig i det hele tatt fra manifestasjonene til enkelte, og bare fra resultatene av å måle strømmen i spolen er det umulig å si av hvilken grunn den har økt.

For å identifisere flere defekter, gjør de det annerledes. Først ser de etter feilen som manifesterer seg tydeligst, og deretter, etter å ha eliminert årsaken, sjekker de produktets drift igjen.

Hvis en slik inspeksjon bekrefter tilstedeværelsen av avvik fra kravene fastsatt for produktet, begynner de å lete etter defekten som tilsvarer de etablerte avvikene.

Med hensyn til materialet i eksempel 11 betyr dette at ved I> Iadm. du må først sørge for at det ikke er kortslutning (for eksempel ved å måle motstanden til spolen), og deretter, hvis motstanden er normal, kontroller den mekaniske delen av reléet.

Du kan imidlertid fortsette på en annen måte ved først å sjekke den mekaniske delen av reléet og deretter spolen.

Dermed viser det seg at selv når man ser etter en slik elementær defekt, er det ikke lett å velge en eller annen sekvens av kontroller, samt teknologiske overganger ved hjelp av hvilke disse kontrollene utføres.

Derfor, i teknisk diagnostikk, bestemmes feilen på grunnlag av en metode som fastsetter reglene for anvendelse av visse prinsipper, bruk av teknologiske midler og valg av teknologiske overganger for å utføre kontroller.

Uavhengig av den valgte metoden for defektidentifikasjon, er det nødvendig først å studere produktet som et objekt for defektsøk, for å identifisere mulige defekter i det og deres tegn, å utvikle produktmodeller som beskriver arbeids- og defekttilstander, for å bestemme rekkefølgen og sammensetning av sjekker og utvalgte teknologiske overganger for implementering av dem.

For å lykkes med å søke etter en defekt, er det ikke nødvendig å vite alt om elementene som utgjør et ekte objekt, forbindelsene mellom dem, så vel som om de forskjellige "finesser" og "særheter" ved driften. I tillegg vil overdreven informasjon ofte ikke bare øke hastigheten på søket, men tvert imot komplisere det. Spesielt på grunn av det faktum at ikke alle defekte elementer kan erstattes med et riktig.

Derfor, når de bestemmer dybden på søket, blir de først og fremst styrt av plug-in-nivået (kort, node, modul, etc.) og mye sjeldnere på elementnivå.

Derfor, når en defekt oppdages, erstattes det virkelige objektet med en modell.

Det bør huskes at det samme produktet kan representeres av forskjellige modeller, avhengig av hvilke egenskaper som er av interesse for øyeblikket.

Teknologisk overgang er en komplett del av en teknologisk operasjon, preget av uforanderligheten til det teknologiske utstyret som brukes. I vårt tilfelle er operasjonen et søk etter en defekt og en av de teknologiske overgangene - målingen ble vurdert i eksemplene 1, 2, 3.

De vanligste modellene er ulike typer diagrammer (strukturelle, funksjonelle, prinsipielle, koblinger, koblinger, ekvivalenter osv.), som skiller seg ved at de representerer samme produkt fra forskjellige sider og med ulik detaljeringsgrad.

Derfor brukes først produktdiagrammer som modeller. Og bare i de tilfellene når kretsen ikke er nok til å oppdage en defekt, er det spesielle diagnostiske modeller designet for å bestemme feil.

Du kan bruke enten én eller flere modeller, og erstatte dem i prosessen med å finne en defekt.

Av alle som brukes er den vanligste diagnostiske modellen i form av en liste over defekter (tabell 1).

Tabell 1. Diagnosemodell i form av feilliste for lys- og lydalarmanlegget

Eksterne manifestasjoner Årsak Korrigerende handlinger Alle indikatorer og display er av Fraværende mating (driftsstrøm). Defekt MPVV. Defekt MCP Sjekk tilgjengeligheten av forsyningsspenning Erstatt MPVV. Bytt ut ICP-skjermen etter å ha trykket på knapper som ikke er inkludert i flow 10 med Redusert kontrastdisplay defekt ICP Defekt fjernkontroll Juster kontrastdisplay Bytt ut ICP Skift ut enhet Etter mating Strømindikatoren blinker eller driftsindikatoren er av. På displayet i menyen «Test» inskripsjonene: «Defekt» «MPC UST» Ødelagte eller ikke innlagte innstilte verdier og programmer for programnøkler Presenter nye innstilte verdier og programnøkler. Hvis defekten vedvarer -erstatt ICP Blinkende eller kansellert indikator «Operation», indikator «Call» avbrytes. På displayet v-menyen «Test» inskripsjonene «Defekt», «MAC» 1. Analogt inngangssignal rister maksimalt tillatt betydning 2. Defekt MAC Defekt MPVV (strømforsyning ± 15 V) 1.Sjekk de analoge inngangene og On-menyen «Nettverksinnstillinger» 2. Bytt ut MAC 3. Bytt ut MPVV

Denne modellen er kompilert under forutsetning av at søket etter en defekt utføres før elementet - relé, lampe, stikkontakt, ledning.

Prosessen med å søke etter defekter ved å bruke en slik modell er ekstremt enkel. Ved å sammenligne manifestasjonene av en reell defekt med de som er gitt i en kolonne av en slik liste, finner man årsaken til defekten og en metode for å rette den opp i den andre. Jeg er.

For elektriske maskiner er en slik modell beskrevet i den klassiske boken av RG Gemke.

Omfanget av denne metoden for å søke etter mangler begrenses først og fremst av det faktum at det er praktisk talt umulig å lage en uttømmende liste over mangler for et mer eller mindre komplekst produkt, dvs. det er umulig å bygge en diagnostisk modell som tar hensyn til alle mulige feil.

Oleg Zakharov "Defektsøk i relé-kontaktorkretser"