Elektrisk utstyr for pukkmaskiner og betongblandere

Pukkverket består av en mottaksbeholder, en mater for knusere, selve knuseren og en transportør. Det knuste materialet kommer inn i transportøren for videre transport til produksjon.

De fleste knusemaskiner bruker elektriske drev med asynkrone rotormotorer med ekorn med lukket eller beskyttet design med fuktsikker isolasjon. Irreversible magnetiske startere brukes som startenheter. Kraften til elektriske motorer for steinknusere, sikter, betongblandere og andre lignende mekanismer er valgt på grunnlag av eksperimentelle data.

Steinknusere med motorer over 15-20 kW er utstyrt med tunge lastbalanserende svinghjul, d.v.s. tar plutselige utbrudd av overbelastning på grunn av deres egen kinetiske energi. Disse steinknuserne er utstyrt med fasede rotormotorer for å sikre høye startmomenter og jevn start.

Kraften til motorene til hovedtypene steinknusere avhenger av diameteren på matehullet, produktiviteten og varierer fra 18 til 280 kW. Kraften til drivmotoren til middels og finknusende kjeveknusere velges ikke i henhold til startforholdene, men i henhold til det statiske belastningsmomentet, mens motoreffekten varierer fra 20-175 kW, for kjegleknusere-40-200 kW, og for hammerknusere –25-200, avhengig av produktivitet.

Kontrollutstyret til knuseren må gi maksimal strømbeskyttelse, fordi overbelastning av motoren er mulig på grunn av penetrering av faste gjenstander (metall) inn i knuseren, noe som fører til fastkjøring av knuseren.

Trommelsikter (tyngdekraftssortering) produseres med en 3-7 kW drivmotor, og horisontale treghetssikter med en effekt på 5 kW. Moderne pukkverk og lignende maskiner har en høy grad av automatisk beskyttelse mot overbelastning, overoppheting av lagre og metallgjenstander. Det er en automatisk justering av produktiviteten og driften av transportørene, avhengig av klumpene av de lastede råvarene.

For å fjerne metallgjenstander fra materialstrømmen, brukes metallfangere, laget i form av elektromagnetiske ruller eller suspenderte DC-elektromagneter drevet av separate likerettere.

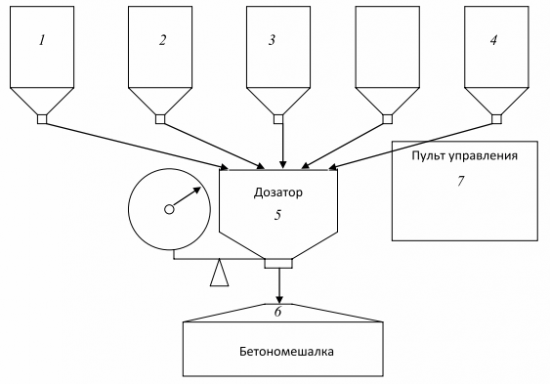

Betongblandere som brukes i fabrikker og depoter for produksjon av armerte betongprodukter er et kompleks bestående av fôrbeholdere 1, 2, 3, 4, en dispenser med et veiehode 5, en betongblander 6 og et kontrollpanel 7. betongblandere er også utstyrt med mekanismer som ikke er direkte relatert til fremstillingen av blandingen.Dette er løfte- og transportmekanismer, transportører, pumper for pumping av sement og vann, transportvogner for levering av blandingen til støpeverksteder m.m.

I de fleste fabrikker er prosessen med å tilberede betongblanding automatisert. Dette er elektriske og pneumatiske systemer som, etter kommando fra operatøren som setter betongkvaliteten og starter systemet, uavhengig doserer komponentene i blandingen i henhold til programmet, laster dem inn i betongblanderen og når blandingen er klar , losse den inn i kjøretøy. Pneumatiske systemer har vist seg godt, som ikke er redde for forstyrrelser og støv i arbeidsmiljøet, i motsetning til elektriske systemer.

Blokkdiagram av en betongblander

Operatørens konsoll flyttes som regel til et annet rom, siden prosessen med å forberede betongblandingen er støyende og støvete. Ekornrotorasynkrone motorer brukes til den elektriske driften av betongblanderen. Kraften til drivmotoren varierer avhengig av volumet på trommelen. For eksempel, for et volum på 250 liter, er motorens kraft 2,8 kW, og for et volum på 2400 liter - 25 kW. Det vil si at for hver 100 liter trommelvolum er det omtrent én kilowatt motoreffekt.

Den totale effekten til alle motorer til en betongblander med en ytelse på 10 m3 / t (med to betongblandere på 250 liter hver) er omtrent 30 kW. Med en kapasitet på 125 m3/t (to betongblandere på 2400 liter hver) er den totale effekten 240 kW. Ulike sensorer, elektromagnetiske pneumatiske sylindre, grensebrytere og annet utstyr brukes i det automatiserte kontrollsystemet til betongblandingsfremstillingsprosessen.