Hva er delvis, kompleks og full automatisering

Teknologisk fremgang er preget av en kontinuerlig utvidelse av produksjonsautomatisering - fra delvis automatisering, det vil si automatisk utførelse av individuelle produksjoner, operasjoner, til kompleks automatisering, fra kompleks - til full automatisering med en stadig økende overgang til verksteder og automatiske fabrikker, som gir høyeste tekniske og økonomiske effektivitet. …

Delvis automatisering

En forutsetning for produksjonsautomatisering er mekanisering av alle grunnleggende og hjelpeoperasjoner i den teknologiske prosessen. Delvis automatisering er et særtrekk ved enhver produksjon.

Overføringen av menneskelige funksjoner til den verktøybevegende maskinen fjernet begrensningene som ble pålagt av menneskelige fysiske evner på utviklingen av produksjonen og forårsaket et kraftig hopp i nivået og skalaen, kjent som den industrielle revolusjonen på slutten av 1700- og begynnelsen av 1800-tallet.

Siden etableringen av de første automatiske maskinene har produksjonsautomatisering utviklet seg kontinuerlig og kvalitativt.Erstatter klumpete dampmaskin med enkel å betjene og liten i størrelse elektriske motorer fundamentalt endret prinsippene for drift og design av arbeidsmaskiner og endret prinsippene for ledelse.

Den individuelle driften av separate arbeidslegemer til maskinene og innføringen av elektriske forbindelser mellom dem forenklet kinematikken til maskinene sterkt, gjorde dem mindre tungvinte og mer pålitelige.

Sammenlignet med mekaniske tilkoblinger, mer fleksible og praktiske i drift, gjorde elektriske tilkoblinger det mulig å lage en kombinert elektrisk og mekanisk programmert kontroll, som sikret automatisk utførelse av umåtelig mer komplekse operasjoner enn automatiske maskiner med en mekanisk programmeringsenhet (Fordeler med elektriske automasjonssystemer).

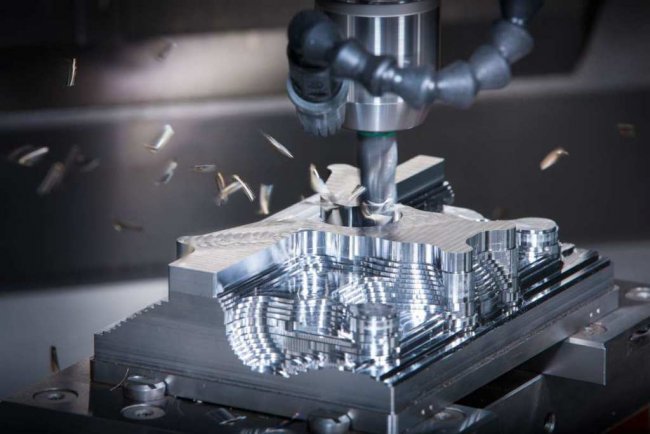

Med de elektriske tilkoblingene oppnås ikke bare den nødvendige sekvensen av bevegelse av arbeidsorganene, men denne sekvensen kan enkelt endres for å gjenopprette arbeidsmaskinen for å behandle et nytt produkt. For eksempel en moderne datastyrt automatisk maskin (jf. CNC maskin) kan håndtere deler av enhver form. For å gjenopprette en slik maskin er det bare nødvendig å endre programmet.

Elektrisk programmert kontroll kan ikke bare utføre den nødvendige syklusen av bevegelse av arbeidskropper uten menneskelig innblanding, men også sikre automatisk start av en slik syklus når visse betingelser er oppfylt, for eksempel når maskinen frigjøres fra et allerede behandlet produkt, der er en ny del av materialet og dets riktige rom, plassert i forhold til arbeidsorganene...

For automatisk å utføre en slik operasjon, må maskinen være utstyrt med følsomme elementer - sensorer som overvåker oppfyllelsen av individuelle betingelser. I tillegg må kontrollsystemet selv være i stand til å kontrollere settet med oppfyllelse av disse betingelsene, det vil si å løse et logisk problem (se:En logisk operasjon).

Automatiske regulatorer har blitt utbredt, som, som utfører funksjonene sine mye raskere og mer nøyaktig enn en person kan, har gitt en betydelig forbedring i de tekniske og økonomiske indikatorene for mange bransjer og prosesser. De tjener til å opprettholde en konstant spenning på generatoren, revolusjoner av motoren, damptrykk og temperatur i kjeler, båndtykkelse i valseverk, temperatur i elektriske ovner, etc.

Det er ingen produksjon der det ikke benyttes automatiske regulatorer - enheter for styring av automatiske styringssystemer. I noen tilfeller gjorde disse systemene det mulig å lage nye prosesser og enheter som ikke kunne implementeres manuelt (f atomkraftverk).

Kompleks automatisering

Den største effekten av bruk av automatiske kontrollsystemer oppnås med omfattende dekning av automatisering av alle maskiner og teknologiske enheter i et verksted eller en seksjon.

Integrert automatisering er et stadium av produksjonsautomatisering der hele settet med materialbehandlingsoperasjoner, inkludert transport av dem, utføres gjennom et system med automatiske maskiner og teknologier, enheter i henhold til forhåndsbestemte programmer og moduser, ved bruk av forskjellige automatiske enheter forent av en felles styringssystem.

Med kompleks automatisering reduseres menneskelige funksjoner i kontrollen av den teknologiske prosessen til å overvåke prosessens forløp, analysere dens indikatorer og velge driftsmodusene til utstyret som et sett med oppgaver for automatiske regulatorer og programvareenheter der de beste indikatorene oppnås under disse forholdene.

Den lettest integrerte automatiseringen utføres i kontinuerlig produksjon, prosesser, hvor separate seksjoner er tvangskoblet gjennom en enkelt materialstrøm.

Et eksempel på kompleks prosessautomatisering er en automatisk linje, der hver automatisk maskin, ved hjelp av en programvareenhet, utfører en forhåndsbestemt sekvens av bevegelser av sine arbeidsorganer for å utføre en gitt fase av materialbehandling, og hele settet med lineære maskiner koblet sammen ved automatisk å betjene transportinnretninger - en generell sekvens av behandlingsfaser frem til mottak av det ferdige produktet.

Helautomatiserte virksomheter er alt Kraftverk (Kjernekraftverk, termisk kraftverk, vannkraftverk). Styringen av det viktigste elektriske og mekaniske utstyret i disse stasjonene utføres automatisk, og kontrollen over driften er som regel konsentrert på ett punkt, hvorfra skiftekspeditøren angir de nødvendige modusene.

Driftsledelsen må sentraliseres og konsentreres i hendene på én person. Behovet for slik sentralisering skyldes det faktum at for å ta en beslutning om valg av moduser for individuelle teknologiske enheter, et fullstendig bilde av hele produksjonen, prosessen, det vil si behandlingen av all informasjon som kommer fra alle deler av prosessen, er nødvendig.

Derfor, blant kontrollsystemer, inntar enheter en fremtredende plass, hvis oppgave er å organisere kommunikasjon mellom menneske og maskiner, for å gjøre det lettere for en person å kontrollere prosesser, for å avlaste nervesystemet, for å frigjøre hjernen fra stressende og rutinemessige arbeid.

I tillegg kan en person ofte ikke behandle en stor flyt av informasjon om fremdriften av prosesser uten hjelp av ekstra enheter.

For eksempel, under betingelsene for sentralisert styring av forgrenede kraftsystemer, blir funksjonene til avsenderen til det sentrale kontrollpunktet stadig mer komplekse, og beslutningstaking utføres som regel under forhold med akutt mangel på tid. Alt dette krever rask innsamling av mangfoldig informasjon for å vise en person i form av et lett merkbart resultat, nødvendig for beslutningstaking.

Med sentralisert kontroll sentraliseres all produksjons- og prosessstatusinformasjon med skiftekspeditører eller operatører.

For å formidle informasjon til en person, er det mange indikerings- og opptaksenheter plassert på kontrollsentertavlene foran operatøren eller avsenderen. I tillegg til enheter har kontrollrommet tekniske enheter som lar deg overvåke ulike kritiske produksjonsområder.

Bildet viser kontrollrommet. Det er de vertikale panelene de er plassert på mnemoniske ordninger kontrollerte industrier, prosesser, måleinstrumenter og ulike alarmindikatorer og paneler av automatiske kontrollenheter, noen ganger også fjernkontrollnøkler og -knapper.

Siden i bedrifter og bransjer med et stort territorium utføres utveksling av informasjon mellom kontroll- og styringsobjektene og ekspedisjonssenteret ved hjelp av tekniske midler for telemekanikk, er enheter for å reprodusere disse systemene plassert på ekspedisjonspanelet.

En person som kontrollerer en prosess basert på sin kunnskap om dens egenskaper og egenskaper bruker omfattende fremsyn og er derfor i stand til å forbedre prosesskontrollen betydelig. I den snevre rammen av denne prosessen er kunnskap en modell av prosessen i den menneskelige hjerne.

Før du velger en eller annen kontrollhandling, sjekker en person, som bruker denne "modellen", spekulativt hva resultatene av handlingene vil være på utgangsparametrene til prosessen.

Først etter å ha blitt overbevist om at denne påvirkningen vil tvinge prosessen til å endre seg i ønsket retning eller holde dens kurs uendret, overfører man denne påvirkningen til den virkelige prosessen, og sammenligner hele tiden dens forløp med de oppnådde spekulative resultatene og foredler modellen.

I likhet med hvordan et menneske gjør det, kan et automatisk prediktivt kontrollsystem fungere. Et slikt system bør ha en prosessmodell, enheter som gir selvinnstilling av modellparametrene for å matche den faktiske prosessen, og en enhet som automatisk søker i modellen etter slike kontrollhandlinger som gir best prosessytelse. Påviste påvirkninger skal automatisk overføres til selve prosessen.

Et eksempel på et komplekst automatisk kontrollsystem er en kontinuerlig ovn for oppvarming av materialet, utstyrt med temperaturregulatorer i arbeidsrommet og regulatorer for strømmen av drivstoff og luft som leveres til ovnsbrennerne.

Oppvarmingen av materialet som forlater ovnen bestemmes av temperaturen på arbeidsrommet, bevegelseshastigheten til materialet og en rekke andre faktorer. I sin tur bestemmes temperaturen på arbeidsrommet av mengden drivstofforbruk og forholdet mellom drivstoff og luftforbruk, og avhenger også av bevegelseshastigheten til det oppvarmede materialet.

Materialtemperaturvedlikeholdsproblemet i dette eksemplet kan ikke løses ved å installere separate, ikke-relaterte temperatur- og strømningsregulatorer.

Det er nødvendig at referansen til temperaturregulatoren i ovnen øker automatisk når bevegelseshastigheten til materialet i ovnen øker, og referansen til luftstrømsregulatoren øker når drivstofforbruket øker.

Vanskelige oppgaver oppstår også ved å lage systemer for å kontrollere prosesser med flere energiomsetninger. Et eksempel på masovnssmelting. Her etablerer kontrollloven et sett med nødvendige verdier for individuelle prosessparametere (temperatur, trykk, strømningshastighet, etc.), som hver påvirkes av mange forstyrrelser forårsaket av eksterne og interne faktorer i prosessen.

Suksessen med integrert automatisering av eksisterende produksjonsområder bestemmes nesten utelukkende av overholdelse av eksisterende utstyr og teknologi med kravene til automatisk kontroll.

Utstyret til de fleste operative virksomheter er designet for manuell kontroll.Derfor må kompleks automatisering som regel ledsages av modernisering eller fullstendig utskifting av utstyr, en endring i teknologi og organisering av produksjonen, der mulighetene for automatisk kontroll når det gjelder hastighet og nøyaktighet vil bli utnyttet fullt ut.

Fullstendig automatisering av ethvert produksjonsområde må innledes med en grundig teknisk og økonomisk analyse av hele settet med tiltak for å bestemme økonomisk effektivitet. Full automatisering lar deg sentralisere produksjon og prosessstyring, redusere personell, øke utstyrsproduktiviteten, forbedre produktkvaliteten og redusere kostnadene.

For komplekse prosesser krever sentralisering av ledelsen bruk av automatiske styringssystemer som gjør det mulig å samle informasjon om fremdriften til en kontrollert prosess og overføre den til en person i en form som er praktisk for ham.

Integrert automatisering er et skritt mot full automatisering, og ender med etableringen av verksteder og automatiske fabrikker.

Full automatisering

Full automatisering er et stadium av produksjonsautomatisering der et system med automatiske maskiner utfører, uten direkte menneskelig deltakelse, hele spekteret av operasjoner for en gitt produksjon, prosess, inkludert valg og etablering av arbeidsmoduser som gir best ytelse under gitte forhold .

En persons plikter reduseres til å overvåke at styringssystemet og dets individuelle enheter fungerer som det skal, samt å innføre oppgaver og kriterier i dette systemet som prosessen må tilfredsstille.

For enkle prosesser som kjører under konstante forhold, når den er valgt og justert, kan den optimale modusen opprettholdes i lang tid, og konseptet med full automatisering faller sammen med konseptet med kompleks automatisering.

For de fleste prosesser som er utsatt for ytre forstyrrelser, er hovedforskjellen mellom full automatisering og kompleks automatisering overføringen av funksjonen til å velge og koordinere driftsmodusene til individuelle maskiner og enheter (inkludert i nødssituasjoner) fra en person til et automatisk kontrollsystem.

Grunnlaget for overgangen til full automatisering er automatisk søk og etablering av optimale driftsmoduser for utstyr og automatisering av driftsstyring, det vil si koordinering av modusene til individuelle maskiner og enheter.

For å løse disse problemene er datateknologi mye brukt, spesielt kontrollmaskiner (kontrollere, industrielle datamaskiner), analysere produksjonsforløpet, prosessen, syntetisere kontrolllovene og bestemme optimalitetskriteriene. Den automatiske analysen av den teknologiske flyten og syntesen av kontrolllovene forutbestemmer selvtilpasningsevnen til systemene for full automatisering.

Fullautomatiseringssystemer har et hierarkisk konstruksjonsprinsipp:

- På 1. trinn er det programvare og logiske styringssystemer, samt automatiske styringssystemer;

- på 2. trinn - systemer for automatisk optimalisering av individuelle maskiner og aggregater;

- på 3. trinn — automatiske systemer for operativ ledelse.

Kontrollhierarkiet på tre nivåer definerer funksjonsstrukturen til fullautomatiseringssystemer.Maskinvareoppløsningen til dette systemet kan være forskjellig, systemet kan bygges som vist ovenfor, men det kan bygges uten en klar separasjon av funksjonene som utføres av individuelle enheter.

Den økende kompleksiteten til kontrolloppgavene fører til en økning i antallet og kompleksiteten til utstyret og som et resultat til en økning i sannsynligheten for å forstyrre den normale driften av systemet.

Den kontinuerlige intensiveringen av prosesser og økningen i deres skala og den tilsvarende økende trusselen om ulykker gjør problemet med pålitelighet enda viktigere i automatiseringen av produksjonen. Derfor utvikles flere og flere pålitelige elementer og metoder for deres tilkobling, samt metoder for å bygge pålitelige systemer fra utilstrekkelig pålitelige elementer.

Fullautomatiseringssystemet er et komplekst og forgrenet automatisk kontrollsystem, som krever sin høye pålitelighet, gitt av både påliteligheten til individuelle elementer og påliteligheten til strukturen.

Oppgaven med full automatisering er opprettelsen av automatiske verksteder og bedrifter (automatiske fabrikker). Den store økonomiske effekten av full automatisering oppnås ved å forbedre bruken av utstyr, sikre rytmen i prosessen med optimal produktivitet og produktkvalitet under gitte forhold.

Se: Automatisering av teknologiske prosesser, Industriroboter i moderne produksjon, Automatisering av styringssystemer for strømforsyning

Utviklingen av automatisk kontrollteknologi er umulig uten fremskritt i utstyr og spesielt i de elementene som kontrollenheter er bygget fra.Det viktigste problemet i utviklingen av automatisk kontrollutstyr og systemer er å øke påliteligheten.