Hvordan CNC-maskiner fungerer og fungerer

Det nåværende utviklingsnivået for teknologisk fremgang, kombinert med høyt forbruk og tilsvarende etterspørsel, setter nye og nye standarder for ulike bransjer når det gjelder kvantitet og kvalitet på produktene deres. Volumene som kreves i dag kan ikke lenger leveres uten å ty til fullstendig automatisering.

Som et resultat har en av de største nyvinningene det siste tiåret vært den utbredte bruken av metallskjæremaskiner med CNC — numerisk styrte metallskjæremaskiner.

Oppgaven med å øke effektiviteten til maskinbygging kan løses på grunnlag av fullstendig mekanisering og automatisering av produksjonsprosesser, forbedring av strukturen til parken av metallbearbeidingsutstyr, ved å introdusere programmerte maskiner, industriroboter, automatiske linjer og komplekser, dvs. evne til raskt å bytte utstyr ved bytte til ulike typer produkter.

Industrirobot (automatisk manipulator med programmert styring) er en automatisk maskin (stasjonær eller mobil) som består av en utøvende enhet i form av en manipulator med flere grader av mobilitet og en omprogrammerbar enhet for programstyring for å utføre motor- og kontrollfunksjoner i produksjonsprosessen.

Mer om roboter:

Klassifisering av industriroboter

Typer industriroboter i moderne produksjon

Automatiseringen av styringen av ethvert objekt består i å underordne bevegelsen av dette objektet til visse krav, og garanterer den beste ytelsen av det til formålet. Denne organiseringen av bevegelsen av objektet utføres ved hjelp av automatiske kontrollenheter - kontrollmaskiner som inkluderer programkontrollsystemer.

Programmert kontroll består i det faktum at de nødvendige bevegelsesmodusene for hvert kontrollert objekt beregnes på forhånd og registreres i de tilsvarende informasjonslagringsenhetene - minneorganer. Kontrollprosessen er redusert til å gjengi bevegelsene til objektet som er registrert av dette programmet.

Programkontroll — kontroll av systemer som gir rask overgang til et hvilket som helst arbeidsprogram ved å legge det inn eller skrive det med en betinget kode på programbæreren, som det legges inn i kontrollenheten med.

Numerisk kontroll av maskinen — kontroll av behandlingen av maskindelen i henhold til kontrollprogrammet (NC), der dataene er spesifisert i digital form.

Digitale kontrollsystemer (CNC) er bygget på grunnlag av maskinvare og programvare, fokusert på bruk av mikroprosessorer og moderne mikrodatamaskiner med perifert utstyr, på bruk av høyhastighets automatisert elektrisk stasjon som gir reproduksjon av programvarebaner for bevegelse, samt datamaskindesign, klargjøring og feilsøking av system- og applikasjonsprogramvare.

Utvendig visning av WinPCNC-modellen til CNC-enheten

Så, CNC (numerisk kontroll) er faktisk et datastyrt system for å kontrollere mekanismene til et maskinverktøy, ved å bruke visse maskinkommandoer for å utføre visse oppgaver. Denne teknologien har gjort det mulig for mange bedrifter å øke produksjonskapasiteten dramatisk og samtidig redusere kostnadene for produktene sine.

Programmering av rekkefølgen og driftsmodusen til CNC-maskinen utføres ved hjelp av sett med spesielle funksjoner og algoritmer som er forståelige for det digitale kontrollsystemet. Mengden og kvaliteten på kommandoer gitt til kontrollsystemet, samt programmeringsegenskapene til hver maskin, avhenger både av profesjonaliteten til operatøren og egenskapene til en bestemt maskin, som i utgangspunktet kan være begrenset av dens design.

Mange rutere tillater for eksempel programmering av arbeidsverktøyets bevegelse, men tillater samtidig ikke bevegelse av arbeidsbordet i det hele tatt. Andre maskiner gir mulighet for mer programmerbare handlinger, slik at operatøren har mer kontrollrom. Noen ganger er alt som kreves av operatøren å skifte arbeidsstykkene i tide og overvåke slitasjen på arbeidsverktøyet, og programmet vil håndtere resten.

Enheten til CNC-maskiner

Utformingen av CNC-maskinen inkluderer flere blokker, som hver, som en del av helheten, har sitt eget funksjonelle formål. Det kan være flere enheter som introduserer individuelle egenskaper i enhetssystemet. Anta at en CNC dreiebenk har følgende grunnleggende komponenter: base, seng, hodestøtte, halevæske, kutterhode, girdrev, gjengesensor, kontrollpanel.

Basen er en støpt rektangulær del som sengen er montert på og som gir maskinen styrke og motstand mot vibrasjoner. Sengen er hoveddelen av dreiebenken, som forener alle dens komponenter og mekanismer. Den består av et par vegger som er stivt forbundet med tverrgående elementer.

Det er guider på sengen, i tillegg er girkassen og bakdelen festet her. Halen og støtten med forkleet kan bevege seg langs føringene, avhengig av type arbeidsverktøy. Det er et lager i spindelhodet, takket være denne utformingen er arbeidsstykket festet og rotert.

Det automatiske skjærehodet innebærer en sekvensiell installasjon av skjæreverktøyene i arbeidsstilling. Drivhjul av hovedbevegelsen, tverrgående og langsgående overføring.

De elektriske motorene overfører rotasjonen til rotoren, som takket være de sfæriske skruene omdannes til en lineær bevegelse av blokkene. Halen holder midten av arbeidsstykket som skal bearbeides. Kransensoren er plassert på brettet. Kontrollpanelet er designet for brukervennlighet og prosessovervåking. Det kan være flere kontrollpaneler.

Programmering av faste spindeldrifter koker ned til å slå på, av og bytte de aktuelle kontaktorene.For å gjøre dette er det nok å registrere signalet til kommandoene «på» og «av».

Hastighetskontroll av hovedspindlene er oftest nødvendig for å sikre at metallet behandles med optimal skjærehastighet. I dette tilfellet er det nødvendig å justere vinkelhastigheten slik at periferihastigheten som skjæringen utføres med har en konstant optimal verdi.

Programmering av styringen av matere er en mye viktigere og mer kompleks oppgave, siden den sikrer ytelsen til hovedfunksjonen til maskinen – forming av produktets form.

Standard koordinatsystem for CNC-maskinverktøy

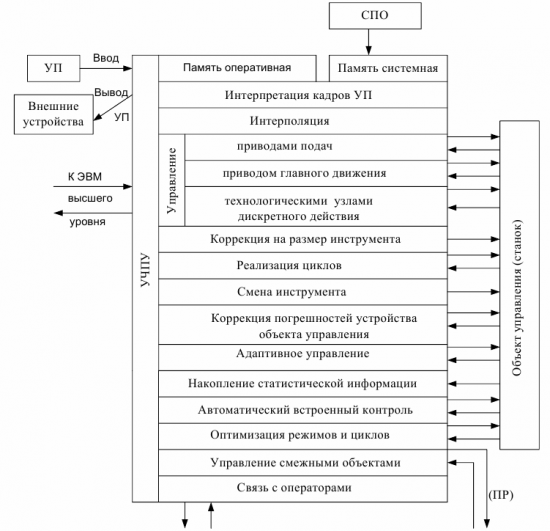

Funksjonsdiagram av CNC-maskinkontroll

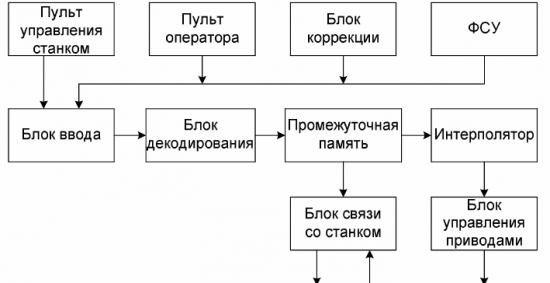

Skjematisk implementering av NC-klasse (SNC) CNC-algoritmer

Alan Bradleys PCNC-1 systemarkitektur med CNC

Fordelene med CNC-maskiner

Den viktigste og åpenbare fordelen med en CNC-maskin, sammenlignet med en konvensjonell maskin, er det høyeste nivået av produksjonsautomatisering, som minimerer menneskelig inngripen i prosessen med å produsere deler.

Per definisjon er CNC-maskinen i stand til å jobbe autonomt og nesten kontinuerlig, uten å bli sliten døgnet rundt, og kvaliteten på produktene vil ikke falle på grunn av dette.Hvis arbeidet ble utført av en person, ville han vært sliten, det ville være nødvendig for å endre dreiebenken, de allestedsnærværende menneskelige faktorene, feil, etc. Dette er ikke her. Operatøren klargjør kun maskinen for arbeid, plasserer og fjerner deler, justerer verktøyet. En person kan betjene flere maskiner på denne måten.

I tillegg bør den høyeste fleksibiliteten til CNC-maskiner bemerkes. For å produsere forskjellige deler trenger operatøren bare å endre arbeidsprogrammet til maskinen.I tillegg er programmet alltid klart til å kjøre et ubegrenset antall ganger, mens programmet ikke trenger å redigeres hver gang.

Høy nøyaktighet og repeterbarhet avhenger ikke lenger av operatøropplæring, men av kvaliteten på programmet som brukes. Dette er et stort pluss sammenlignet med konvensjonelle metallskjæremaskiner, som tillater produksjon av tusenvis av deler identiske i form og kvalitet, og uten å redusere denne kvaliteten.

Noen deler kan ikke lages for hånd på en konvensjonell maskin på grunn av kompleksitet eller høye kostnader, og på en CNC-maskin er det bare å velge riktig program. Som et resultat gjør CNC-maskiner det mulig å raskt og effektivt skaffe en del av nesten enhver kompleksitet og i prinsippet i hvilken som helst mengde. Det er bare én betingelse - delen som skal produseres må være forhåndsdesignet ved hjelp av en datamaskin.

Se også:

Elektriske drev for CNC-maskiner

Elektrisk utstyr for CNC-boremaskiner

Elektrisk utstyr av CNC dreiebenker