Beskyttende belegg og smøremidler for elektriske kontakter

Korrosjon av metaller i elektrisk kontakt er en kompleks prosess som kombinerer rent kjemiske interaksjoner av metaller med miljøet og elektrokjemiske fenomener som oppstår i kontaktsonen mellom ulike metaller. For å beskytte dem mot korrosjon, er metalldelene til de elektriske kontaktene laget med spesielle ikke-metalliske eller metalliske anti-korrosjonsbeskyttende belegg.

Elektriske kontakter i lukkede elektriske installasjoner med normalt miljø er vanligvis laget uten spesielle beskyttende belegg.

Beskyttende belegg mot korrosjon under disse forholdene danner naturlig filmer av oksider på overflatene av ledningene som skal kobles sammen som et resultat av påvirkningen av oksygen i luften på dem.

I lukkede elektriske installasjoner med et aggressivt miljø, avhengig av graden av aggressivitet og fuktighet, samt i utendørs installasjoner, er deler av elektriske kontakter dekket med spesielle ikke-metalliske eller metalliske beskyttelsesfilmer.

Ikke-metalliske anti-korrosjonsbelegg

Passivering og oksidasjon av kontaktdeler laget av stål, kobber og aluminium utføres ved å behandle dem i vandige løsninger av alkalier og salter eller ved å dyppe deler i konsentrerte løsninger av syrer, for eksempel salpetersyre eller kromsyre.

Løsningene plasseres i spesielle stasjonære stålkar, som arbeidsstykkene lastes inn i, hengende på holdestengene. Prosessen med å behandle deler utføres ved å varme opp løsninger til en temperatur på 50 - 150 ° C og varer 30 - 90 minutter med frigjøring av skadelige røyk. Som et resultat er badene utstyrt med varmeovner og ventilasjonsanordninger.

Blåsestøping brukes hovedsakelig til å behandle stålkontaktdeler (bolter, muttere og skiver). For å gjøre dette varmes delene opp i ovner eller ovner til en blå glød, og mens de er oppvarmet, senkes de i 1 - 2 minutter i et bad fylt med linolje. Delene tas deretter ut av badekaret og legges ut på et stativ, slik at overflødig olje kan renne fra dem og tørke og avkjøles.

Anti-korrosjonsbelegg av metall

Anti-korrosjonsbelegg av metall innebærer å dekke kontaktflatene til forbindelsesdelene med et tynt lag av et annet metall, som kadmium, kobber, nikkel, tinn, sølv, krom, sink, etc. Påføringen av metallbeskyttende belegg utføres ved galvanisering, metallisering eller varme metoder.

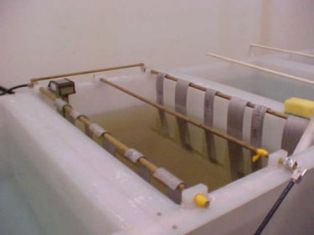

Galvanisk En elektrolytisk metode for å påføre et lag av et annet metall på overflaten av stål- og kobberdeler av elektriske kontakter. Det utføres i bad med galvanisk elektrolyse fylt med elektrolytt, og passerer gjennom den en likestrøm hentet fra likerettere ved spenninger på 6, 9, 12 V.

Elektrolytten er vandige løsninger eller smeltede metallsalter. Avhengig av sammensetningen av elektrolytten utføres kadmiumplettering, kobberplettering, nikkelplettering, tinnplettering eller tinnplettering, sølvplettering, forkroming og sinkplettering elektrolytisk.

Elektrolyseprosessen er ledsaget av utslipp av skadelige gasser og damper, og det er grunnen til at rom med elektrolysebad er utstyrt med tilførsels- og avtrekksventilasjon.

På slutten av den elektrolytiske prosessen overføres delene til varmt og kaldt vannskyllebad og etter grundig skylling tørkes de med trykkluft.

Bad med galvanisk elektrolyse

Metallisering - en metode for å påføre et tynt lag av forhåndssmeltet annet metall på overflaten av kontaktdeler ved å spraye med en stråle av trykkluft.

Kadmium, kobber, nikkel, tinn og sink brukes til metallisering. Foreløpig smelting av metaller utføres i digler eller i en flamme av brennbar gass eller en elektrisk lysbue på spesielle enheter, og deres påføring på deler utføres ved å sprøyte med spesielle sprøytepistoler.

Varmplettering utføres ved å senke kontaktdelene i et bad av smeltet metall med lavt smeltepunkt, for eksempel kadmium, tinn og dets legeringer, bly, sink og forskjellige loddemidler. Foreløpig smelting av metaller utføres i elektriske digler eller i flammen til gassapparater og blåselamper.

Denne metoden er spesielt mye brukt i monteringsforhold for fortinning av kobber- og stålkontaktflater og deler med forskjellige loddemetaller. For å gjøre dette blir de behandlede kontaktflatene, som tidligere er smurt med en løsning av sinkklorid (loddesyre), nedsenket i et bad med smeltet loddemetall, deretter raskt fjernet fra badekaret, vasket i vann og tørket av med en tørr klut.

Fortinning av kontaktflater kan også gjøres ved manuelt å påføre et tynt lag loddemetall smeltet i flammen til en gassbrenner eller blåsebrenner, ved bruk av syrefrie væsker. Kvaliteten på påførte beskyttende belegg avhenger av for- og etterbehandlingen av kontaktdelene. Hovedbetingelsen for å oppnå holdbare og ikke-porøse beskyttende belegg er renheten til overflaten av metallet som skal belegges.

Metoder for rengjøring av elektriske kontakter

Foreløpig rengjøring av kontaktflater og deler utføres avhengig av forurensningsgrad og produksjonsmuligheter ved hjelp av mekanisk, kjemisk eller elektrokjemisk behandling.

En mekanisk metode for rengjøring av elektriske kontakter består av bearbeiding av overflater på slipemaskiner med metallbørster, sandblåsing eller manuell bearbeiding. Små deler (skiver og muttere) bearbeides vanligvis i roterende tromler ved bruk av slipe- og slipepulver.

Etter mekanisk rengjøring avfettes kontaktflatene og delene, det vil si at eksisterende fett og andre forurensninger fjernes fra dem.

Avfetting utføres kjemisk ved å vaske delene med bensin, parafin, benzen og andre organiske løsemidler eller etse dem i løsninger av syrer, syresalter og baser.Delene vaskes og graveres i spesielle bad og apparater.

Den kjemiske renseprosessen varer fra 5 til 90 minutter, mens løsninger oppvarmet til 70 — 95 ° C brukes til etsing. De utskårne delene skylles fra restene av løsningene først i varm, og deretter i kald brus og tørkes.

Komplett og høykvalitets foreløpig rengjøring og avfetting av kontaktdelene med påfølgende påføring av korrosjonsbeskyttende belegg på dem sikrer tett vedheft av filmene til basismetallet og utelukker dannelsen av defekt delaminering på dem.

Metallbeskyttende belegg på kontaktflater påføres også ved kledningsmetoden, ved varmvalsing av en pakke som består av en plate av et uedelt metall, for eksempel aluminium, med tynne plater av et annet metall, for eksempel kobber, lagt ovenpå den ene eller begge. sider.

Det anbefales at kadmium eller tinn-sink beskyttende belegg påføres kobberfrigjøringskoblinger, sink, kadmium, kobberbelegg, fortinning eller blåfarging av ståldeler og kobberkledde eller forsterkede aluminiumsoverflater.

De fleste av de aksepterte metodene for påføring av beskyttende belegg på metaller, spesielt metaller, krever spesielt og komplekst stasjonært teknologisk utstyr for implementering.

I de avtakbare skjøtene av aluminiumsledere med aluminium-, kobber- og stålledere av elektrisk utstyr, gjennomgår kontaktaluminiumsoverflatene, på grunn av deres aktive oksidasjon, ytterligere forberedelse umiddelbart før tilkobling.

Dette preparatet består av mekanisk bearbeiding og fjerning av aluminiumskontaktflaten fra oksidfilmen. I dette tilfellet rengjøres overflaten under et lag med teknisk vaselin, etterfulgt av påføring på den behandlede overflaten. et beskyttende fett eller pasta som hindrer oksidasjon av metaller.

Smøremidler og pastaer må ha høy klebrighet (vedheft) og påføres overflaten i et tynt lag, ha elastisitet og ikke sprekker fra temperatursvingninger i området fra -60 til + 150 °C. De må ha et høyt frigjøringspunkt innen 120 — 150 ° C, være kjemisk stabil, bortsett fra fett- eller pastadegenerasjon, fuktbestandig og motstandsdyktig mot syrer og baser. Brudd på dekning på minst ett sted fører til dannelse av metallkorrosjonsom har en tendens til å spise seg inn i metall.

I tillegg, ved kontaktpunktet mellom smøremiddelet og pastaen, må de sikre ødeleggelsen av oksidfilmen kjemisk og forhindre at den dukker opp igjen i lang tid.

Teknisk vaselin — et lavtsmeltende hydrokarbonfett i form av en homogen salve, uten klumper, lys eller mørk brun i fargen. Droppepunkt ikke lavere enn 54 OS.

Teknisk vaselin brukes til å beskytte metalldeler mot korrosjon. Når temperaturen stiger over + 45 ° C, garanterer dette ikke oppbevaring av en tilstrekkelig mengde fett i kontakten til skjøten. Den har økt nøytralitet med hensyn til den dannede oksidfilmen. I den elektriske installasjonsindustrien er vaselin mye brukt som et beskyttende smøremiddel mot korrosjon i alle tilfeller der det er nødvendig.

Fett CIATIM — universal, brannbestandig, fuktbestandig, frostbestandig, aktivert, uten mekaniske urenheter, homogen salve av lys eller mørk gul farge. Droppepunktet er ikke lavere enn 170 °C.

Fett CIATIM — universal, brannbestandig, fuktbestandig, frostbestandig, aktivert, uten mekaniske urenheter, homogen salve av lys eller mørk gul farge. Droppepunktet er ikke lavere enn 170 °C.

CIATIM brukes til smøring og beskyttelse mot atmosfærens skadelige effekter ved høye og lave temperaturer. Med en betydelig mekanisk påvirkning på smøremidlet, reduseres dets dynamiske viskositet, så vel som den ultimate styrken, og smøremidlet får økt flyt. CIATIM-fett har økt kjemisk stabilitet og egner seg med tanke på egenskapene mer til bruk i kontaktfuger enn andre fettstoffer.

Beskyttende pastaer av sink-vaselin og kvarts-vaselin er en blanding av teknisk vaselin (50%) med sinkstøv eller kvartssand (50%). Pastaer har evnen til å ødelegge oksidfilmen ved montering av kontakter ved å bruke finknuste faste fyllstoffer (sink eller sandstøv) innført i teknisk vaselin.