Teknisk diagnostikk og metoder for teknisk diagnostikk

Teknisk diagnostikk - kunnskapsfeltet som dekker teori, metoder og midler for å bestemme den tekniske tilstanden til objektet. Formålet med teknisk diagnostikk i det generelle vedlikeholdssystemet er å redusere kostnadsvolumet på driftsstadiet på grunn av målrettede reparasjoner.

Teknisk diagnostikk - kunnskapsfeltet som dekker teori, metoder og midler for å bestemme den tekniske tilstanden til objektet. Formålet med teknisk diagnostikk i det generelle vedlikeholdssystemet er å redusere kostnadsvolumet på driftsstadiet på grunn av målrettede reparasjoner.

Teknisk diagnostikk - prosessen med å bestemme den tekniske tilstanden til objektet. Den er delt inn i test-, funksjonell- og ekspressdiagnostikk.

Periodisk og planlagt teknisk diagnostikk tillater:

-

utfører innkommende kontroll av aggregater og reserveenheter ved kjøp av dem;

-

for å minimere plutselige uplanlagte nedleggelser av teknisk utstyr;

-

håndtere aldring av utstyr.

Den omfattende diagnosen av utstyrets tekniske tilstand gjør det mulig å løse følgende oppgaver:

-

å utføre reparasjoner i henhold til den faktiske tilstanden;

-

øke den gjennomsnittlige tiden mellom reparasjoner;

-

redusere forbruket av deler under drift av ulike utstyr;

-

redusere mengden reservedeler;

-

reduksjon av reparasjonsvarighet;

-

forbedre kvaliteten på reparasjoner og eliminere sekundær skade;

-

forlenge levetiden til operativt utstyr på et strengt vitenskapelig grunnlag;

-

for å øke sikkerheten ved drift av energiutstyr:

-

redusere forbruket av drivstoff og energiressurser.

Test teknisk diagnostikk - dette er diagnostikk der testpåvirkninger påføres objektet (for eksempel å bestemme graden av isolasjonsslitasje på elektriske maskiner ved å endre tangenten til vinkelen for dielektriske tap når spenning påføres viklingen av motoren fra vekselstrømsbroen).

Funksjonell teknisk diagnostikk - dette er diagnostikk der parametrene til et objekt måles og analyseres under driften, men for dets tiltenkte formål eller i en spesiell modus, for eksempel å bestemme den tekniske tilstanden til rullende lagre ved å endre vibrasjoner under drift av elektriske maskiner.

Ekspressdiagnostikk — dette er diagnostikk basert på et begrenset antall parametere på en forhåndsbestemt tid.

Objekt for teknisk diagnostikk - et produkt eller dets bestanddeler som skal (underkastes) diagnostikk (kontroll).

Teknisk tilstand - dette er en tilstand som er karakterisert på et bestemt tidspunkt under visse miljøforhold av verdiene til de diagnostiske parametrene etablert av den tekniske dokumentasjonen for objektet.

Verktøy for teknisk diagnostikk — utstyr og programmer ved hjelp av hvilke diagnostikk (kontroll) utføres.

Innebygd teknisk diagnostikk — dette er diagnoseverktøy som er en integrert del av stedet (for eksempel gassreléer i transformatorer for spenning 100 kV).

Eksterne enheter for teknisk diagnostikk - dette er diagnostiske enheter laget strukturelt atskilt fra stedet (for eksempel et vibrasjonskontrollsystem for oljeoverføringspumper).

System for teknisk diagnostikk - et sett med verktøy, gjenstander og entreprenører som er nødvendige for å utføre diagnostikk i henhold til reglene fastsatt av den tekniske dokumentasjonen.

Teknisk diagnostikk - resultatet av diagnosen.

Forutsigelse av den tekniske tilstanden er bestemmelsen av den tekniske tilstanden til objektet med en gitt sannsynlighet for det kommende tidsintervallet hvor den fungerende (ikke-fungerende) tilstanden til objektet vil forbli.

Algoritme for teknisk diagnostikk — et sett med resepter som bestemmer rekkefølgen av handlinger når du utfører diagnostikk.

Diagnostisk modell — en formell beskrivelse av objektet som er nødvendig for å løse diagnoseproblemene. Diagnosemodellen kan representeres som et sett med grafer, tabeller eller standarder i det diagnostiske rommet.

Det er forskjellige metoder for teknisk diagnostikk:

Visuelt-optisk metode fylt med forstørrelsesglass, endoskop, skyvelære og andre enkle enheter. Denne metoden brukes som regel konstant, og utfører eksterne inspeksjoner av utstyret under forberedelse til arbeid eller i ferd med tekniske inspeksjoner.

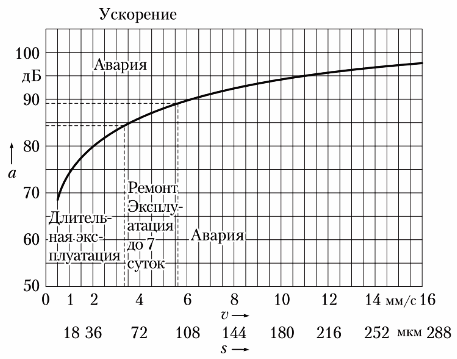

Vibroakustisk metode utført med ulike instrumenter for måling av vibrasjoner. Vibrasjon vurderes av vibrasjonsforskyvning, vibrasjonshastighet eller vibrasjonsakselerasjon.Evalueringen av den tekniske tilstanden ved denne metoden utføres av det generelle nivået av vibrasjoner i frekvensområdet 10 - 1000 Hz eller ved frekvensanalyse i området 0 - 20 000 Hz.

Forholdet mellom vibrasjonsparametere

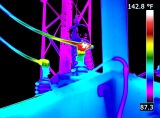

Termografisk (termografisk) metode realisert med pyrometre og termiske kameraer… Pyrometre måler temperaturen på en berøringsfri måte på et bestemt punkt, dvs. for å få null temperaturinformasjon, må du skanne et objekt med denne enheten. Termiske isolatorer lar deg bestemme temperaturfeltet i en viss del av overflaten til det diagnostiserte objektet, noe som øker effektiviteten i å oppdage nye defekter.

Metode for akustiske utslipp basert på registrering av høyfrekvente signaler i metaller og keramikk når mikrosprekker oppstår. Frekvensen til lydsignalet varierer i området 5 - 600 kHz. Signalet vises i øyeblikket av mikrocracking. På slutten av utviklingen av sprekken forsvinner den. Som et resultat, når denne metoden brukes, brukes forskjellige objektlastingsmetoder i diagnoseprosessen.

Magnetisk metode Den brukes til å oppdage defekter: mikrosprekker, korrosjon og brudd på ståltråder i tau, spenningskonsentrasjon i metallkonstruksjoner. Spenningskonsentrasjonen detekteres ved hjelp av spesielle enheter som er basert på prinsippene til Barkhaussen og Villari.

Delvis utladningsmetode Brukes til å oppdage feil i isolasjonen til høyspenningsutstyr (transformatorer, elektriske maskiner).Det fysiske grunnlaget for partielle utladninger er at lokale ladninger med ulik polaritet dannes i isolasjonen av elektrisk utstyr. En gnist (utladning) oppstår med ladninger med forskjellig polaritet. Frekvensen av disse utladningene varierer i området 5 — 600 kHz, de har forskjellig kraft og varighet.

Det er forskjellige metoder for å registrere delvise utslipp:

-

metode for potensialer (delvis utladningssonde Lemke-5);

-

akustisk (høyfrekvente sensorer brukes);

-

elektromagnetisk (delvis utladningssonde);

-

kapasitiv.

For å oppdage feil i isolasjonen av stasjonssynkrongeneratorer med hydrogenkjøling og defekter i transformatorer for spenning 3 — 330 kV, brukes gasskromatografisk analyse... Når det oppstår ulike defekter i transformatorer, slippes ulike gasser ut i oljen: metan, acetylen , hydrogen, etc. . Andelen av disse gassene som er oppløst i oljen er ekstremt liten, men likevel er det enheter (kromatogrammer) ved hjelp av hvilke disse gassene oppdages i transformatorolje og graden av utvikling av visse defekter bestemmes.

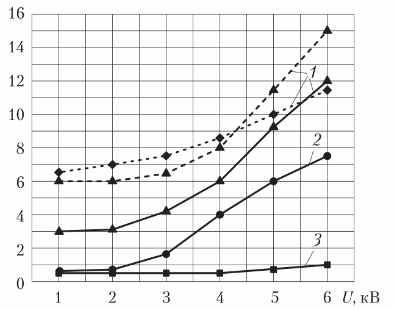

For å måle tangenten til vinkelen for dielektriske tap i isolasjon i høyspent elektrisk utstyr (transformatorer, kabler, elektriske maskiner) brukes en spesiell enhet - AC-bro… Denne parameteren måles ved en strømforsyning med en spenning fra nominell til 1,25 nominell. Hvis isolasjonen er i god teknisk stand, bør den dielektriske tapstangenten ikke endres i dette spenningsområdet.

Grafer over endringer i tangenten til vinkelen for dielektriske tap: 1 — utilfredsstillende; 2 — tilfredsstillende; 3 — god teknisk tilstand på isolasjonen

I tillegg kan følgende metoder brukes for teknisk diagnostikk av aksler til elektriske maskiner, transformatorhus: ultralyd, ultralydtykkelsesmåling, radiografisk, kapillær (farge), virvelstrømmer, mekanisk testing (hardhet, spenning, bøying), røntgen. stråledeteksjon av defekter, metallografisk analyse.

Gruntovitsj N.V.