Hvordan er synkrone turboer og hydrogeneratorer ordnet?

I vannkraftverk drives generatorer av vannturbiner som roterer med hastigheter på 68 til 250 o/min.. I termiske kraftverk genereres elektrisk energi av turbinenheter som består av en dampturbin og en turbingenerator. For bedre utnyttelse av dampenergi bygges turbiner som høyhastighetsturbiner med en rotasjonshastighet på 3000 o/min.. Termiske anlegg finnes også i store industribedrifter.

Generatorer er enklere i design og kan bygges med betydelig mer kraft enn DC-generatorer.

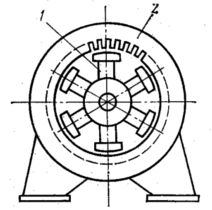

De fleste synkronmaskiner bruker en invertert design i forhold til DC-maskiner, dvs. eksitasjonssystemet er plassert på rotoren og ankerviklingen på statoren. Dette skyldes at det er lettere å tilføre en relativt lav strøm til magnetiseringsspolen gjennom glidekontakter enn å levere strøm til driftsspolen. Det magnetiske systemet til en synkronmaskin er vist i fig. 1.

Eksitasjonspolene til synkronmaskinen er plassert på rotoren.Polkjernene til elektromagneter er laget på samme måte som i likestrømsmaskiner. På den stasjonære delen, statoren, er det en kjerne 2, laget av isolerte plater av elektrisk stål, i kanalene som det er en arbeidsspole for vekselstrøm - vanligvis trefaset.

Ris. 1. Magnetisk system av en synkronmaskin

Når rotoren roterer, induseres en vekslende emf i ankerviklingen, hvis frekvens er direkte proporsjonal med rotorens hastighet. Vekselstrømmen som går gjennom arbeidsspolen skaper sitt eget magnetfelt. Rotoren og feltet til arbeidsspolen roterer med samme frekvens — synkront… I motormodus bærer det roterende arbeidsfeltet magnetene til magnetiseringssystemet med seg, og i generatormodus, omvendt.

Se her for flere detaljer: Formål og arrangement av synkronmaskiner

Vurder å designe de kraftigste maskinene — turboer og hydrogeneratorer... Turbingeneratorer drives av dampturbiner, som er mest økonomiske ved høye hastigheter. Derfor er turbingeneratorer laget med et minimum antall poler i eksitasjonssystemet - to, som tilsvarer en maksimal rotasjonshastighet på 3000 rpm ved en industriell frekvens på 50 Hz.

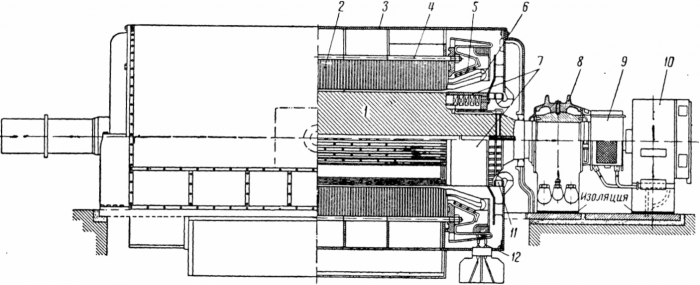

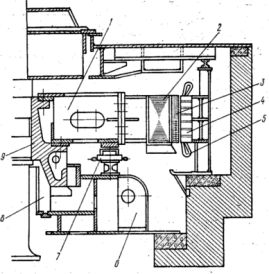

Hovedproblemet med turbogeneratorteknikk er å lage en pålitelig maskin med grenseverdiene for elektriske, magnetiske, mekaniske og termiske belastninger. Disse kravene setter et avtrykk på hele maskinens design (fig. 2).

Ris. 2. Generell oversikt over turbingeneratoren: 1 — sleperinger og børsteapparat, 2 — lager, 3 — rotor, 4 — rotorlist, 5 — statorvikling, 6 — stator, 7 — statorviklinger, 8 — vifte.

Rotoren til en turbingenerator er laget i form av en solid smiing med en diameter på opptil 1,25 m, en lengde på opptil 7 m (arbeidsdel). Den totale lengden på smiingen, tatt i betraktning akselen, er 12 — 15 m. Kanaler freses på arbeidsdelen, hvori eksitasjonsspolen er plassert. Dermed oppnås en sylindrisk bipolar elektromagnet uten klart definerte poler.

Ved produksjon av turbingeneratorer brukes de nyeste materialene og designløsningene, spesielt direkte kjøling av de aktive delene med stråler av et kjølemiddel - hydrogen eller væske. For å oppnå høy effekt er det nødvendig å øke lengden av maskinen, noe som gir den et helt spesielt utseende.

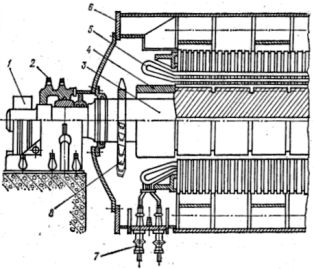

Hydrogeneratorer (fig. 3) skiller seg betydelig i konstruksjon fra turbingeneratorer. Effektiviteten av driften av den hydrauliske turbinen avhenger av hastigheten på vannstrømmen, dvs. innsats. Det er umulig å skape høyt trykk på flate elver, derfor er turbinens rotasjonshastigheter svært lave - fra titalls til hundrevis av omdreininger per minutt.

For å oppnå en industriell frekvens på 50 Hz, må slike lavhastighetsmaskiner lages med et stort antall poler. For å imøtekomme et stort antall stolper, er det nødvendig å øke diameteren på rotoren til hydrogeneratoren, noen ganger opp til 10-11 m.

Ris. 3. Lengdesnitt av en paraplyhydrogengenerator: 1 — rotornav, 2 — rotorfelg, 3 — rotorstang, 4 — statorkjerne, 5 — statorvikling, 6 — tverrbjelke, 7 — brems, 8 — trykklager, 9 — rotorhylse.

Å bygge kraftige turboer og hydrogeneratorer er en ingeniørutfordring.Det er nødvendig å løse en rekke problemer med mekaniske, elektromagnetiske, termiske og ventilasjonsberegninger og for å sikre produksjonsevnen til strukturen i produksjonen. Bare kraftige design- og produksjonsteam og bedrifter kan håndtere disse oppgavene.

Strukturer av forskjellige typer er veldig interessante. synkrone mikromaskiner, hvor permanentmagnet og reaktive systemer er mye brukt, dvs. systemer der det arbeidende magnetfeltet ikke samhandler med det magnetiske eksitasjonsfeltet, men med de ferromagnetiske fremtredende polene til rotoren, som ikke har en vikling.

Det viktigste teknologiske området der synkronmaskiner ikke har noen konkurrenter i dag, er energi. Alle generatorer i kraftverk, fra de kraftigste til de mobile, er basert på synkronmaskiner.

Når det gjelder synkrone motorer, så er deres svake punkt oppstartsproblemet. I seg selv kan en synkronmotor vanligvis ikke akselerere. For å gjøre dette er den utstyrt med en spesiell startspole som arbeider etter prinsippet om en asynkron maskin, noe som kompliserer designet og selve startprosessen. Synkronmotorer er derfor generelt tilgjengelige i middels til høy effekt.

Figuren under viser konstruksjonen av en turbingenerator.

Rotoren 1 til generatoren er laget av stålsmiing, hvor det er frest spor for magnetiseringsspolen, drevet av en spesiell DC-maskin 10, kalt en magnetisering. Strømmen til rotorviklingen tilføres gjennom sleperinger lukket av huset 9, ledningene til rotorviklingen er koblet til dem.

Ved rotasjon produserer rotoren en stor sentrifugalkraft.I rotorens spor holdes viklingen av metallkiler, og stålholderingene 7 presses mot frontdelene.

Statoren er satt sammen av utstansede plater 2 av spesialstål, som er forsterket i en ramme 3 sveiset av stålplate. Hvert statorblad består av flere deler, kalt segmenter, som er festet med 4 bolter.

I statorens kanaler er det lagt en spole 6, i hvis ledninger elektromotoriske krefter induseres når rotoren roterer. De elektromotoriske kreftene til de seriekoblede viklingstrådene øker og en spenning på flere tusen volt genereres ved terminalene 12. Når det går strøm mellom viklingstrådene, skapes det store krefter. Derfor er de fremre delene av statorviklingen forbundet med ringer 5.

Rotoren roterer i lagre 8. Mellom lageret og bunnplaten er det lagt en kretsbrytende isolasjon, som lagerstrømmene kan lukkes gjennom. Det andre lageret er laget sammen med en dampturbin.

For å avkjøle generatoren er statoren delt inn i separate pakker, mellom hvilke ventilasjonskanaler er plassert. Luften drives av vifter 11 montert på rotoren.

For å avkjøle kraftige generatorer, er det nødvendig å presse en enorm mengde luft gjennom dem, og når titalls kubikkmeter per sekund.

Hvis kjøleluften tas fra stasjonens lokaler, vil generatoren bli forurenset med støv på kort tid med tilstedeværelsen av de mest ubetydelige mengdene støv (noen få milligram per kubikkmeter). Derfor bygges turbingeneratorer med et lukket ventilasjonssystem.

Luften, som varmes opp når den passerer gjennom ventilasjonskanalene til generatoren, kommer inn i spesielle luftkjølere plassert under foringsrøret til turbingeneratoren.

Der passerer den oppvarmede luften mellom ribberørene til luftkjøleren, som vannet strømmer gjennom, og avkjøles. Luften føres deretter tilbake til viftene, som driver den gjennom ventilasjonskanalene. På denne måten blir generatoren kontinuerlig avkjølt med samme luft og støv kan ikke komme inn i generatoren.

Hastigheten langs omkretsen av rotoren til en turbingenerator overstiger 150 m / s. Ved denne hastigheten brukes en stor mengde energi på friksjonen til rotoren i luften. For eksempel, i en turbingenerator med en effekt på 50 000 kWVt, er energitap på grunn av luftfriksjon 53 % av summen av alle tap.

For å redusere disse tapene er det indre rommet til de kraftige turbingeneratorene ikke fylt med luft, men med hydrogen. Hydrogen er 14 ganger lettere enn luft, det vil si at det har en lignende lavere tetthet, på grunn av hvilket rotorfriksjonstap reduseres betydelig.

For å forhindre en eksplosjon av oksyhydrogen, dannet av en blanding av hydrogen og oksygen i luft, settes et høyere enn atmosfærisk trykk inne i generatoren. Derfor kan atmosfærisk oksygen ikke trenge inn i generatoren.

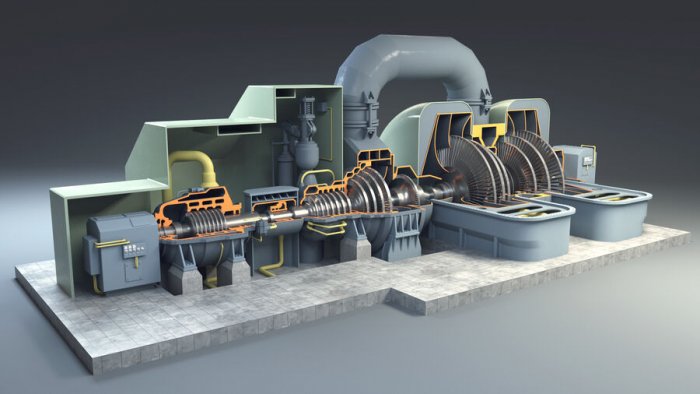

3D-modell av en dampturbingenerator:

Et pedagogisk bånd laget av skolemateriellfabrikken i 1965:

Synkrone generatorer