Sikre sikkerhet ved bruk av industriroboter

Industriroboten er utsatt for økt fare. Det første tilfellet av menneskelig død fra handlingene til en robot ble registrert i en japansk fabrikk. Serviceteknikeren, som var i arbeidsområdet, feilsøkte ruteren med roboten av og koblet roboten til maskinen. Manipulatoren, som beveget seg med en hastighet på omtrent 1 m / sek., presset på regulatoren og knuste den.

I gjennomsnitt er det én ulykke per 100 industriroboter per år. Omtrent 3 traumatiske situasjoner oppstår i løpet av 14 dagers drift av et robotteknologisk kompleks.

Hovedårsakene til skader under arbeidet med roboter er:

- uventede handlinger av roboten i prosessen med trening og arbeid;

- feil i robotreparasjon og oppsett;

- tilstedeværelsen av operatøren i arbeidsområdet under den automatiske driften av roboten;

- plassere kontrollpanelet i arbeidsområdet til roboten;

- funksjonsfeil eller avstengning av verneinnretninger.

De fleste skader er forårsaket av funksjonsfeil i kontrollenheten og programmeringsfeil.

I novellen «The Tramp» (1942) formulerte den amerikanske science fiction-forfatteren Isaac Asimov tre lover for sikkerheten til robotikk:

- roboten må ikke skade en person ved sine handlinger eller passiviteter;

- roboten må adlyde kommandoene gitt til den av personen, bortsett fra når disse kommandoene er i strid med den første loven;

- roboten må ta vare på sikkerheten hvis den ikke er i strid med første og andre lov.

Det er tre muligheter for direkte kontakt mellom operatør og robot som kan finne sted under programmering (innlæring) og drift av roboten: direkte arbeid med roboten, samt under reparasjon og vedlikehold.

Hovedmiddelet for å sikre sikkerheten er å forhindre at en person dukker opp samtidig og bevegelige deler av roboten på ett punkt i robotens arbeidsområde. Beskyttelsesinnretninger må stoppe bevegelsen av robotelementer i de områdene av arbeidsområdet der personen befinner seg. Hvis strømmen plutselig går ut, bør bevegelsen til robotens lenker stoppe.

Arbeidsområdet er rommet der arbeidskroppen til manipulatoren eller roboten kan plasseres. Det avhenger av dimensjonene til lenkene, deres bevegelser og det kinematiske skjemaet til manipulatoren. Arbeidsområdet er satt i manipulatorbeskrivelsen.

Tre nivåer av beskyttelsessoner er oftest definert:

- påvisning av tilstedeværelsen av en ansatt ved grensen til arbeidsområdet til robotstasjonen;

- oppdage tilstedeværelsen av en person i dekningsområdet til stasjonen utenfor og innenfor robotens bevegelsesområde;

- direkte kontakt med roboten eller nær hånden.

I banen til den opphengte roboten må det installeres nett for å beskytte mennesker og utstyr mot plutselig fall av de transporterte gjenstandene. Programutførelsesovervåkingsenheter kontrollerer forekomsten av robotlenker på bestemte punkter i arbeidsområdet. De kan være banebrytere som utløses når en kobling passerer gjennom et punkt.

Enhetene for å kontrollere interaksjonen mellom roboten og omgivelsene slår av koblingsdrevene når motstanden mot bevegelse øker, for eksempel når en av lenkene berører en hindring. Momentsensorer eller taktile sensorer brukes til å måle lasten.

Inngjerding av arbeidsområdet utføres ved hjelp av nettinggjerder og lyssperrer. Nettinggjerder brukes oftest for å hindre folk i å komme inn på arbeidsområdet.

Det er imidlertid ikke alltid mulig å gjerde av området helt med roboten. Dersom det for eksempel benyttes mottakstransportører, det vil si flater som ikke er inngjerdet, der uvedkommende kan komme inn på arbeidsområdet. Slike områder er beskyttet av optiske (lys)barrierer.

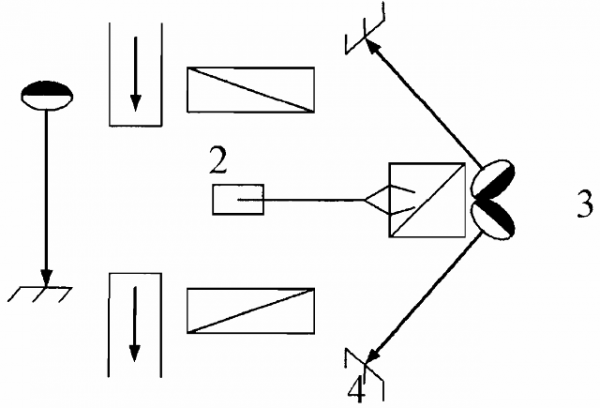

Lysbarrieren er et stativ for lysgivere og et stativ for fotodetektorer. Hvis hver fotomottaker mottar lys fra den tilsvarende lysgiveren, fungerer robotkomplekset. Tilstedeværelsen av en gjenstand mellom lysemitterfestet og fotodetektorfestet vil føre til at lysstrålen krysser seg, noe som får utstyret til å slå seg av.

Flere lysbarrierer brukes for å omslutte robotkomplekset på alle sider.

Inngjerding av arbeidsområdet med lysbarrierer: 1 — teknologisk utstyr, 2 — robot, 3 — lyssender, 4 — fotodetektor

Inngangspartier til arbeidsområdet er sikret med elektriske låser sammen med et automatisk låse- og opplåsingssystem. På denne måten utløses lukkeren kun når roboten er deaktivert.Ytterligere sikkerhetsknapper i arbeidsområdet kan beskytte en person mot ukontrollert aktivering av roboten av uvedkommende.

Sikkerhetssystemet suppleres vanligvis med bruk av varsellys og sirener, og selve roboten og dens bevegelige deler er fargesterke.

Ytterligere beskyttelse er bruk av enheter som oppdager tilstedeværelsen av en person i robotens arbeidsområde.

Ulike menneskelig tilstedeværelsesdeteksjonssystemer er for tiden i bruk. Det kan for eksempel være: påvisning av mikrobølgestråling (ved bruk av dopplereffekten), påvisning av passiv og aktiv infrarød stråling, synssystemer, endringer i kapasitans, trykk, bruk av ultralyd m.m.

For å ivareta sikkerheten ved bruk av industriroboter bruker arbeidsplasser et hierarki av arbeid og derfor ulike ansvarsområder. Alle aktiviteter krever passende opplæring. Tre typer ansatte er delegert til å jobbe med roboten: operatører, programmerere og vedlikeholdsingeniører, hver med forskjellige oppgaver og krefter.

Operatøren kan slå robotkontrolleren på og av og starte roboten fra operatørpanelet. Det er strengt forbudt å gå inn i arbeidsområdet til roboten. Denne aktiviteten er beregnet på programmerere og serviceingeniører med passende opplæring.I tillegg er programmereren og ingeniøren ansvarlig for robotstyring og programmering, igangkjøring og vedlikehold.