Lager for elektriske motorer: formål, bruksområde og typer

I det 21. århundre blir elektriske motorer mer og mer effektive, men kravene til dem er tilsvarende strengere. Alle som følger koden vet at det er viktig å vurdere kvaliteten og påliteligheten til alle motorkomponenter, spesielt lagrene. Utformingen av lageret påvirker i stor grad hvor pålitelig motoren fungerer, hvor raskt den slites ut og om ytelsen er høy.

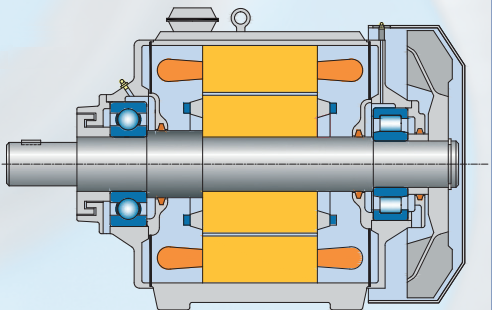

Lageret er en av hovedenhetene til enhver elektrisk motor, fordi det er gjennom det at rotorakselen presser huset og overfører belastningene til det. Og bare takket være lagrene er det en jevn og korrekt permanent luftspalte mellom statoren og rotoren når motoren går under belastning.

Av denne grunn er det svært viktig å velge riktige lagre: de må være av riktig størrelse, type og design for å sikre høyest mulig effektivitet ved å minimere friksjonstap.

For en uerfaren arbeider kan det virke som at hvis et lager svikter, er det ikke noe alvorlig problem og ingen reparasjon eller vedlikehold er nødvendig, siden feilen ikke er så kritisk. Så hvorfor bruke penger på reparasjoner?

På motorer med lav effekt kan dette være tilfelle. Men det vil være sant for enhver motor at det er bedre å umiddelbart installere gode lagre av den mest passende typen og om mulig av tilstrekkelig kvalitet til å tåle alle arbeidsbelastningene under normale driftsforhold for den aktuelle motoren.

Unødvendig å si om store kraftige motorer, hvor selv en mindre feil i lageret kan trekke som en snøball, en rekke problemer og funksjonsfeil i driften av det tilkoblede utstyret. Dette kan føre til produksjonsavbrudd og kostbar nedetid på komplekse og kostbare maskiner og utstyr.

Derfor er det kritisk og nødvendig for kraftige elektriske motorer å bruke pålitelige, høykvalitetslagre som er enkle å installere og fjerne, og svært ønskelige — med tilstandsovervåking og enkelt vedlikehold.

Anta at det er en elektrisk motor i drift i en direktekoblet drivinstallasjon. Transmisjonskonfigurasjonen er langsgående, så den radielle belastningen på lageret og gjennom lageret på motorhuset er ikke så stor fordi motorens drivsystem har sin egen støtte.

Men hva om beslutningen tas om å ettermontere en gitt motor på remdriftsutstyr der en remskive er montert på motorakselen? I dette tilfellet vil de radielle belastningene på lagrene øke betydelig, og under slike forhold kan lagrene, som ikke er designet for en slik belastning, lett svikte.Systemet vil ikke kunne fungere normalt og stabilt.

De siste årene har feltet lagerutvikling og produksjon ikke vært spart for fremgang. Fremgangen er spesielt merkbar i presisjonsprosessering av lagermaterialer og lagerproduksjonsteknologi, så vel som i retning av smøring: løpebanene til ringer, ruller og kuler har bedre overflater i dag, noe som fører til en reduksjon i friksjon og derfor støy og for å redusere energitap.

De beste smøremidlene gjør lagrene virkelig holdbare og motorene mer pålitelige og motstandsdyktige mot for tidlig slitasje. Et slående eksempel er trekkmotorene til de nyeste elektriske høyhastighetstogene.

Elektriske tog av siste generasjon stiller iboende høye krav til kvaliteten og påliteligheten til AC-trekkmotorer. Og de nyeste leirene utmerker seg her.

Alvorlige driftsforhold, betydelig støt og radielle belastninger ved høyeste akselhastighet. Togene går i høy hastighet og service er sjelden. Faktumet med den høye kvaliteten på moderne lagre er åpenbart.

Lagre, spesielt i høyhastighetsmotorer, lider mest av elektrisk erosjon. Årsaken til dette destruktive fenomenet er at strøstrømmer går gjennom lageret. Jo større strømmen er og jo lengre eksponeringen er, desto større blir skaden på lageret.

Noen ganger forårsaker elektriske lysbuer erosjon, noe som resulterer i små kratere på løpebanene og rullende elementer, noe som fører til for tidlig lagersvikt.

Keramiske rulleelementer i lagrene, samt et dielektrisk belegg påført ved plasmasprøyting, bidrar til å løse problemet med erosjon. En tettende akrylharpiks påføres det keramiske laget. Dette er viktig for trekkmotorer på høyhastighetstog. Harpiksen beskytter lageret mot de skadelige effektene av damp og alkaliske vaskemidler som brukes til å vaske sammensetningene.

Tilstrekkelig ettersmøring er en viktig faktor for å forlenge levetiden til ethvert lager. Smøremidlet må trenge tilstrekkelig inn til rulleelementene.

Computational fluid dynamics (CFD) og finite element-analyse bidrar til å optimalisere smøremiddelfordelingen og opprettholde lagerstyrken. Selvfølgelig vil dette bare bidra til å forlenge levetiden til enheten hvis lageret er riktig valgt for driftsbelastningsforholdene til motoren den er installert i.

Vanligvis, for å optimere de økonomiske kostnadene ved vedlikehold av lager, er det planlagte vedlikeholdet av alt utstyr på linje med vedlikeholdsplanen for andre deler. For å gjøre dette, om mulig, utvider de smøreintervallene direkte til lagrene til elektriske motorer, ved å bruke effektive tetninger og de beste metodene for smøring.

Se også på nettsiden: Drift, vedlikehold og feilsøking av elektriske motorlager