Pålitelighet av elektriske produkter og enheter

Blant egenskapene som bestemmer kvaliteten til et elektrisk produkt, er et spesielt sted okkupert av pålitelighet - produktets evne til å utføre sine funksjoner, holde verdiene til kvalitetsindikatorene uendret over tid eller innenfor forhåndsbestemte grenser.

Blant egenskapene som bestemmer kvaliteten til et elektrisk produkt, er et spesielt sted okkupert av pålitelighet - produktets evne til å utføre sine funksjoner, holde verdiene til kvalitetsindikatorene uendret over tid eller innenfor forhåndsbestemte grenser.

Elektrisk produkt - et produkt beregnet for produksjon eller konvertering, overføring, distribusjon eller forbruk av elektrisk energi (GOST 18311-80).

Alle elektriske produkter eller enheter kan være i en av følgende tilstander:

-

oppreist

-

defekt,

-

arbeider

-

ikke-arbeidende

-

begrensende.

Et produkt som er i god stand fungerer også, men et fungerende produkt er ikke nødvendigvis et godt produkt. Skader på generatorhuset (bulker, riper, defekter i den malte overflaten osv.) gjør for eksempel generatoren ubrukelig, men forblir samtidig funksjonell.

Som regel bestemmes produktets arbeidstilstand av listen over parametere spesifisert i dokumentasjonen og de tillatte grensene for endring. Tap av produktivitet kalles avvisning.

Årsakene til feil kan være både overskridelse av tillatt nivå av ytre påvirkninger og produktfeil... Husk at ikke alle feil fører til feil. Feilen i et produkt vurderes av utseendet til støy, utseendet på lukten av brent isolasjon og impregneringsmaterialer, overoppheting, endring i avlesningene til kontrollenheter og instrumenter, etc.

Av natur kan alle defekter og skader være:

-

elektrisk

-

mekanisk

Elektrisk inkluderer brutte kontakter, kortslutninger, åpne kretser, tilkoblingsfeil, etc.

Mekaniske defekter er funksjonsfeil i montering av elementer, transmisjonssystemer fra servomotorer til kontroller, aktuatorer, bevegelige deler av releer og kontaktorer, etc.

Når det gjelder regler, metoder og kontrollmidler, er defekter delt inn i:

-

eksplisitt, for påvisning av hvilke dokumentasjonen gir regler, metoder eller kontroller,

-

skjulte som de ikke er ment for.

For eksempel, hvis kvaliteten til en del kun kontrolleres ved å måle dens geometriske dimensjoner, vil avviket til disse dimensjonene fra toleransen være en åpenbar defekt. Samtidig kan det forekomme sprekker og tomrom inne i arbeidsstykket som ikke kan oppdages ved måling av arbeidsstykkets dimensjoner. Med kontrollmetoden som er tatt i bruk, vil disse manglene være skjult. For å oppdage skjulte defekter brukes andre regler, metoder og kontrollmidler, som ikke er gitt i dokumentasjonen for dette produktet, spesielt kan tomrom og sprekker oppdages ved røntgenundersøkelse.

Feil kan oppstå av ulike årsaker, men hvis de ikke er relatert til funksjonsfeil i andre elementer, kalles de uavhengige.Feil som følge av en annen feil anses som avhengig (for eksempel feil på en transistor etter frakobling av basen til kretsen).

Vanligvis er pålitelighet assosiert med fravær av feil, det vil si med dens pålitelighet.

Generelt omfatter pålitelighet, i tillegg til pålitelighet, slike egenskaper som holdbarhet, vedlikehold, bevaring... Det kalles vanligvis en kvantitativ vurdering av egenskapene som inngår i pålitelighetsindikatorer for pålitelighet... Hovedforskjellen mellom pålitelighetsindikatorer og andre indikatorer er at, uavhengig av dimensjonen, er de alle ikke-tilfeldige kjennetegn ved tilfeldige variabler.

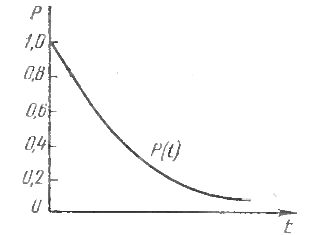

La oss forklare innholdet i en slik egenskap som pålitelighet, uttrykt av indikatoren «sannsynlighet for feilfri drift». Anta at på tidspunktet t = 0, er n lignende produkter samtidig involvert i arbeidet. Etter et tidsintervall Δt = t vil det være m produkter å servere. Da kan sannsynligheten for feilfri drift på tidspunkt t — P (t) defineres som forholdet mellom m — antall produkter som virker på tidspunkt t til det totale antallet produkter n, dvs.

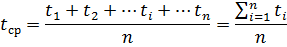

Ved samtidig drift av n produkter oppstår et slikt tidspunkt t1 når det første produktet svikter. Ved tidspunkt t2 svikter det andre produktet. Med lang nok drift vil det komme et tidspunkt tn når det siste av de n produktene vil svikte. Siden tn> … t2> t1, er det umulig å entydig bestemme driftstiden til et annet produkt fra driftstiden til ett produkt. Derfor bestemmes varigheten av arbeidet som en gjennomsnittsverdi

Fra grafen (fig. 1) kan man se at sannsynligheten for feilfri drift endres over tid.I det første øyeblikket av tid er sannsynligheten for feilfri drift P (t) = 1, og i løpet av gjennomsnittstiden for feilfri drift tcp, synker verdien av P (t) fra 1 til 0,37.

I løpet av 5 tcp vil nesten alle n produkter feile og P(t) vil være praktisk talt null.

Figur 1. Avhengighet av sannsynligheten for feilfri drift av produktet i tide

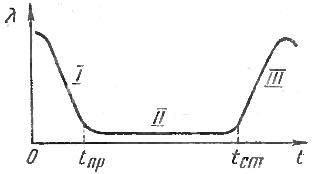

Ris. 2. Avhengighet av feilprosenten for produkter i tide

Skade på produktet avhenger av driftstidspunktet. Sannsynligheten for produktfeil i hver tidsenhet, hvis feilen ennå ikke har oppstått, er karakterisert ved feilraten og betegnet med λ (t). Denne indikatoren kalles lambda-karakteristikken. Tre hovedperioder med λ-endring over tid kan skilles fra hverandre (fig. 2): I-utløpsperioden som varer fra 0 til tpr, II-perioden for normal drift fra tpr til tst, III — aldringsperiode fra tst til ∞ …

I periode I øker graden av skade, noe som forklares av tilstedeværelsen i produktet av elementer med skjulte defekter, brudd på de teknologiske prosessene for produktproduksjon, etc. Periode II utmerker seg ved den relative konstanten til λ (t), som forklares av fraværet av aldring av elementene. Etter slutten av periode II øker λ (t) kraftig på grunn av en økning i antall elementer som har sviktet på grunn av aldring og slitasje. Drift av produktet i periode III blir økonomisk upraktisk på grunn av den kraftige økningen i reparasjonskostnadene. Derfor bestemmer tidsperioden før tst den gjennomsnittlige levetiden til produktet før avhending.

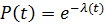

Feilraten λ (t) og sannsynligheten for feilfri drift P (t) av produktet er relatert til hverandre med forholdet

Dette uttrykket kalles den eksponentielle loven om pålitelighet.

Verdien av pålitelighetsindikatorene som er registrert i den tekniske dokumentasjonen til produktet må bekreftes av spesielle pålitelighetstester, ved å modellere prosessene for tilfeldige feil på spesielle enheter, inkludert ved hjelp av en datamaskin eller ved beregning. Det skal bemerkes at beregningsmetoden brukes i design av et produkt nesten alltid, uavhengig av om andre metoder vil bli brukt for å bekrefte pålitelighet.

Ved beregning av påliteligheten til et produkt, brukes enten tabellformede indikatorer for påliteligheten til elementene som er inkludert i produktet, eller data innhentet ved hjelp av en av metodene ovenfor for produkter som ligner de designet.

Av de kjente pålitelighetsberegningsmetodene er den enkleste koeffisientmetoden, hvor skaderaten λ (t) er konstant over tid. Om nødvendig blir påvirkningen av driftsmoduser og driftsforhold på påliteligheten til produktet tatt i betraktning av korreksjonsfaktorene k1, k2,... kn

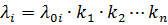

Graden av svikt for et gitt element under reelle driftsforhold λi beregnes av formelen

der λоi er tabellverdien for skadegraden til et element som opererer under normale forhold, k1 ... kn er korreksjonskoeffisienter avhengig av ulike påvirkningsfaktorer.

Verdiene til koeffisienten k1 avhengig av påvirkningen av mekaniske faktorer under forskjellige driftsforhold er gitt nedenfor:

Driftsforhold Korreksjonsfaktor Laboratorium 1,0 Utålmodig 1,07 Skip 1,37 Bilindustri 1,46 Jernbane 1,54 Fly 1,65

Koeffisienten k2, avhengig av de klimatiske faktorene i miljøet, kan ha følgende verdier:

Temperatur Fuktighet Korreksjonsfaktor +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Korreksjonsfaktorer for andre faktorer finnes i pålitelighetsmanualer.

Spesielle pålitelighetstester er hovedmetoden for å bekrefte pålitelighetsindikatorene spesifisert i den tekniske dokumentasjonen. Slike tester utføres med jevne mellomrom innenfor perioden fastsatt av de tekniske spesifikasjonene (TU) for produktet, så vel som i tilfelle endringer i produksjonsteknologien for produktet eller endringer i komponenter og materialer, hvis disse endringene kan påvirke påliteligheten av produktet. De tekniske spesifikasjonene inneholder et pålitelighetstestprogram som inneholder, i tillegg til seksjonene gitt av ESKD-standardene, en testplan.

Testplan - regler som bestemmer antall produkter som skal testes, testprosedyren og betingelsene for oppsigelse.

Den enkleste testplanen er når n lignende produkter testes samtidig, de mislykkede produktene ikke erstattes eller repareres, testene stoppes enten etter at en forhåndsbestemt testtid har gått, eller etter at hvert av de gjenværende driftsproduktene har fungert i en forhåndsbestemt tid.

Produktpålitelighetsindikatorer kan også bestemmes som et resultat av innsamling og behandling av informasjon om ytelsen til produktet under driften.Dokumentformene som er gyldige i ulike bransjer er forskjellige fra hverandre, men uavhengig av dette må de gjenspeile følgende informasjon:

-

den totale varigheten av produktet,

-

Vilkår for bruk,

-

varigheten av produktets drift mellom feil,

-

antall og egenskaper ved skader,

-

varigheten av reparasjonen for å eliminere en spesifikk skade,

-

type og mengde reservedeler brukt mv.

For å få pålitelige indikatorer på produktets pålitelighet basert på driftsdata, må informasjon om feil og mangler være kontinuerlig over tid.