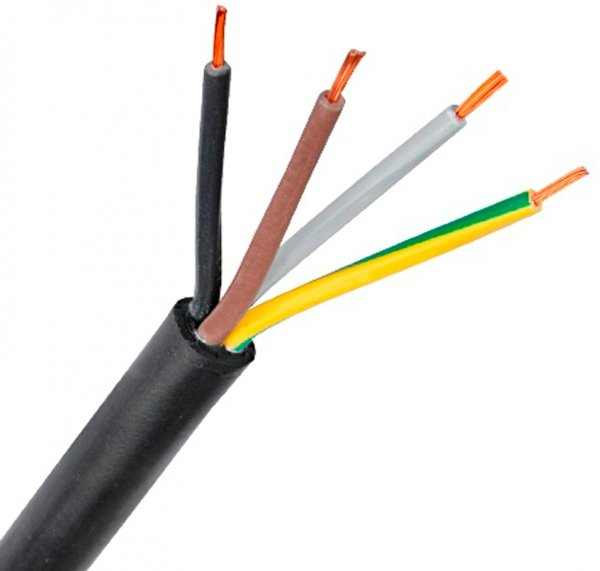

Ledninger og kabler med gummiisolasjon: typer, fordeler og ulemper, materialer, produksjonsteknologi

Gummiisolerte ledninger og kabler brukes til å koble sammen strømavtakere og distribuere elektrisitet i sekundære elektriske strømnettverk, og er også mye brukt i industri, landbruk, transport, bygg og dagligliv.

Typer kabler og ledninger med gummiisolasjon

Kabler, ledninger og kabler med gummiisolasjon kan deles inn i følgende grupper:

- installasjon kabler, ledninger og kabler;

- strømkabler;

- kontroll kabler;

- fleksible kabler og ledninger for slanger;

- marine kabler og ledninger;

- kabler til kroppen;

- ledninger for elektrisk rullende materiell;

- kabler til fly, biler og traktorer.

Bruken av gummi- eller plastisolasjon er ikke så mye forårsaket av ønsket om å få en fleksibel kabel, men det er gjort for å lette og forenkle kabelterminalene.

Bruk av blykappe gjør det ikke mulig å bruke den økte fleksibiliteten til kabelens isolasjonslag, og i tilfeller hvor det er behov for en kabel med økt fleksibilitet, er det derfor ikke bly, men slangekapper laget av vulkanisert gummi eller plast. brukt.

Den høye gjennomsnittlige dielektriske styrken til gummiisolasjon kan i de fleste tilfeller ikke brukes på grunn av tilstedeværelsen av svake steder i isolasjonslaget, noe som nødvendiggjør en økning i tykkelsen på isolasjonslaget sammenlignet med for eksempel impregnert papirisolasjon og fører til en overdreven forbruk av beskyttende materialer belegg.for å øke diameteren på kabelen.

Den innledende fasen av produksjonen er strekking av flerkjernetråder for ledninger, kabler og ledninger fra fortinnet og ufortinnet kobbertråd.

Teknologi for produksjon av ledninger og kabler med gummiisolasjon

Hovedprosessoperasjonene omfatter produksjon av gummi og plast og påføring av dem på en kjerne eller wire.Produksjonen av gummi omfatter bl.a. mykgjørende gummi og introduksjon av fyllstoffer (kritt, talkum), myknere, forbedringsmidler og vulkaniseringsmidler.

Gummiblandingen påføres kjernen ved varmpressing på snekkepresser eller kaldpressing på spesialprofilerte valser. Tykkelsen på gummiisolasjonen avhenger av størrelsen på ledningens tverrsnitt og merkespenningen til ledningen eller kabelen, mens tykkelsen på slangekappen bestemmes av kabelens diameter.

Manteltykkelsen kan variere fra 1 til 8 mm for gummislanger og fra 2 til 4 mm for vinyl PVC-kapper.

Gummiisolasjonen, etter å ha påført den på kjernen ved en kald eller varm metode, vulkaniseres for å gi isolasjonslaget de nødvendige fysiske egenskapene: mekanisk styrke og elastisitet. Plastfolier krever ikke vulkanisering.

På toppen av laget med gummiisolasjon av ledningene påføres en flette av bomullsgarn, som kan impregneres med bitumen eller en annen sammensetning eller dekkes med et lag nitrolakk (fly- og billedninger).

Resten av de teknologiske operasjonene, som å vri inn i en kabel og plassere beskyttelsesdeksler, utføres på samme måte som for de andre. kabelprodukter.

Fordeler og ulemper med gummiisolasjon

De høye elektriske og mekaniske egenskapene til gummiisolasjon gjorde det mulig å realisere en rekke lednings- og kabelkonstruksjoner som opererer under ekstremt vanskelige arbeidsforhold (kapping, logging, gravemaskiner, etc.).

Et bredt spekter av resistivitetsverdier (fra 1013 til 1017 omcm) og betydelig variasjon dielektrisk konstant avhengig av sammensetningen av gummien og teknologien til produksjonen, gir muligheten for produksjon isolering av ledninger og kabler av ulike typer.

Sammen med de positive egenskapene til gummiisolasjon er det også negative, hvorav de mest karakteristiske er følgende:

- tilstedeværelsen av luftbobler og filmer i isolasjonslaget;

- ustabilitet av vulkanisert gummi mot ozon;

- påvirkningen av mekaniske krefter og spenninger på den dielektriske styrken til isolasjonen;

- reduksjon av de mekaniske og elektriske egenskapene til gummi ved oppvarming;

- heterogenitet av makrostrukturen (tilstedeværelse av korn av fyllstoffer, urenheter, etc.);

- merkbar fuktighetspermeabilitet og fuktighetsabsorpsjon;

- lav motstand mot effekten av petroleumsprodukter og mineraloljer;

- tap av mekaniske egenskaper avhengig av varigheten av oppvarming i nærvær av atmosfærisk oksygen (termisk aldring).

Gummiisolasjonsmaterialer og teknologiske egenskaper

Vulkanisert gummi over naturlig og syntetisk gummi brukes til å produsere ulike typer kabelprodukter og spiller dermed en betydelig rolle i kabelproduksjon.

De største vanskelighetene oppstår ved bruk av gummiisolasjon til produksjon av høyspent AC-ledninger og kabler, for eksempel for 6 og 10 kV kraftkabler som leverer strøm til bevegelige gravemaskiner, mudder, torvmaskiner, elektriske traktorer, etc.

Den utilstrekkelige ozonmotstanden til gummien fører til rask ødeleggelse og en kraftig reduksjon i levetiden til en slik kabel. I disse tilfellene brukes en spesiell ozonbestandig gummi, som er mindre utsatt for virkningen av ozon, og skallet er lakkert som et beskyttende belegg.

Det er utviklet olje- og bensinbestandige gummioppskrifter som muliggjør produksjon av gummiisolasjon for kabelkropper som opererer i oljebrønner ved høye temperaturer under spesielt tøffe forhold. Høyspente tenningsledninger opererer med høy elektrisk feltstyrke og i et bredt temperaturområde fra -50 til + 150 ° C.

Sammensetningen av gummiisolasjonen inkluderer følgende grunnleggende materialer:

- Gummi - naturlig (NK) eller syntetisk (SK);

- Fyllstoffer - kritt, kaolin, talkum, etc.

- Bløtgjøringsmidler - stearinsyre, parafin, vaselin, bitumen, etc.

- Forsterkninger forbedrer de mekaniske egenskapene til gummiblandinger (kullsvart).

Mengden gummi i gummiblandinger som brukes i produksjon av ledninger og kabler varierer (etter vekt) i området fra 25 til 60%, og den totale mengden av alle fyllstoffer - fra 70 til 35% / Omtrent 2% faller på myknere og ca. 1,5 % for vulkanisatorer (svovel).

For tiden er gummi mye brukt til å isolere ledninger og kabler, hvis vulkanisering utføres på grunn av svovel som frigjøres under vulkanisering under nedbrytningen av visse svovelforbindelser, for eksempel tetrametyltiuramdisulfid (thiuram). Slike «svovelfrie» dekk har økt varmebestandighet og derfor lang levetid. De mekaniske egenskapene til denne gummien er litt lavere enn de til svovelvulkanisert gummi.

Det bør spesielt bemerkes at svovelfrie eller, som de kalles, varmebestandige gummier ikke har en ødeleggende effekt på kobberlederne til en ledning eller kabel, og derfor er det ikke behov for fortinning av ledningen og lederne som gå inn i produksjon av gummiisolerte ledninger og kabler.

Sammen med gummier, som tidligere nevnt, er syntetiske termoplastiske materialer, også kalt elastomerer, mye brukt.

Blant dem bør det først og fremst inkluderes en veldig vanlig plastblanding laget av PVC-harpiks, som er mye brukt i kabelindustrien, hovedsakelig for produksjon av lavspentledninger og kabelbeskyttende belegg (slanger).

PVC-harpiks oppnås ved polymerisering av vinylklorid. Elastikken oppnås ved å blande finfordelt harpiks med myknere, stabilisator og fyllstoff.

Hvit kjønrøk, kaolin brukes oftest som fyllstoffer, og trichrysylfosfat, dibutidftalat etc. brukes som myknere.I tillegg til PVC brukes også kopolymerer av vinylklorid, for eksempel med vinylacetat.

De viktigste ulempene med PVC-isolasjon:

- utilstrekkelige elektriske egenskaper (utilstrekkelig isolasjonsmotstand og en stor verdi av tangenten til den dielektriske tapsvinkelen), som forklares av tilstedeværelsen av myknere, samt den enkle elimineringen av Cl-ionet i PVC-harpiks;

- utilstrekkelig frostbestandighet.

Med et passende valg av myknere kan tilfredsstillende elektriske egenskaper oppnås.

De positive egenskapene til PVC inkluderer:

- høy motstand mot varmealdring;

- motstand mot effekten av oljer og eventuelle smøremidler;

- høy slitestyrke;

- vann motstand;

- motstand mot en rekke løsemidler, syrer og baser, bortsett fra 93 % svovelsyre og iseddik; benzen påvirkes negativt av løsningsmidler, noe som reduserer strekkstyrken til plastforbindelsen utsatt for virkningen av benzen i 12 dager med mer enn 7 ganger, og den spesifikke volummotstanden med 2-2,5 ganger;

- ikke brennbarhet.

Polyetylen er mye brukt for produksjon av høykvalitets isolasjon av ledninger og kabler... Det er et relativt mykt materiale (når det varmes opp til 70 ° C, reduseres tettheten jevnt), som har god frostbestandighet og ozonbestandighet, og er mye brukt for isolasjon som energi (XLPE isolerte kabler) og høyfrekvente ledninger og kabler.

Kvaliteten på plastforbindelsen bestemmes ikke bare av egenskapene til den grunnleggende polymeren, men i stor grad av riktig valg og kvalitet på fyllstoffer og myknere.Valget av fyllstoffer og myknere er en stor utfordring for produsenter som ønsker å oppnå de nødvendige egenskapene.

Alle de vanskeligste oppgavene i teknisk og økonomisk termer, for eksempel å skaffe ozonbestandig gummi, etc., løses ved å velge det grunnleggende plast- eller syntetiske materialet med de nødvendige egenskapene.

Med dagens kjemitilstand kan utseendet til en rekke syntetiske materialer forventes i nær fremtid, hvis bruk vil gjøre det mulig å fullstendig løse de fortsatt uløste problemene med isolasjon av ledninger og kabler.