Hvordan transoceaniske ubåtkommunikasjonskabler fungerer

Hele planeten vår er tett pakket inn i kablede og trådløse nettverk for ulike formål. En svært stor andel av hele dette informasjonsnettverket består av datakabler. Og i dag legges de ikke bare med luft eller under jorden, men til og med under vann. Konseptet med en sjøkabel er ikke nytt.

Begynnelsen på implementeringen av den første slike ambisiøse ideen går tilbake til 5. august 1858, da landene på to kontinenter, USA og Storbritannia, endelig ble koblet sammen med en transatlantisk telegrafkabel, som holdt seg i god stand i en måned , men begynte snart å kollapse og brøt til slutt på grunn av korrosjon. Kommunikasjonen langs ruten ble pålitelig gjenopprettet først i 1866.

Fire år senere ble en kabel fra Storbritannia lagt til India, som koblet Bombay og London direkte. De beste industrimennene og vitenskapsmennene på den tiden deltok i utviklingen av prosjektene: Wheatstone, Thomson, Siemens-brødrene. Selv om disse hendelsene fant sted for halvannet århundre siden, opprettet folk allerede da kommunikasjonslinjer som var tusenvis av kilometer lange.

Arbeidet med ingeniørtanke på dette og andre områder utviklet seg også i 1956.en telefonforbindelse med Amerika er også etablert. Linjen kan kalles "stemme fra over havet", som boken med samme navn av Arthur Clarke, som forteller historien om byggingen av denne transoceaniske telefonlinjen.

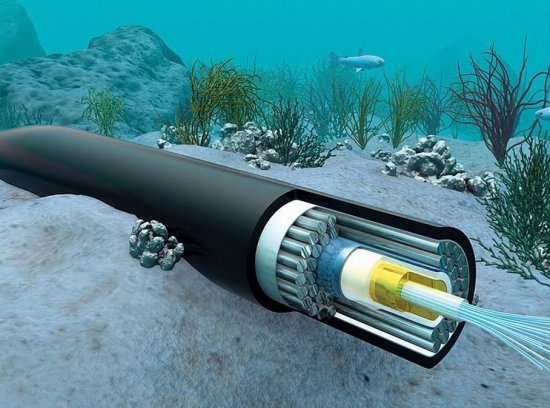

Sikkert mange er interessert i hvordan kabelen er designet for å fungere på en dybde på opptil 8 kilometer under vann. Selvfølgelig må denne kabelen være slitesterk og absolutt vanntett, sterk nok til å tåle enormt vanntrykk, for ikke å bli skadet både under installasjon og ved fremtidig bruk i mange år.

Følgelig må kabelen være laget av spesielle materialer som gjør det mulig å opprettholde akseptable operasjonelle egenskaper til kommunikasjonslinjen selv under mekaniske strekkbelastninger, og ikke bare under installasjon.

Tenk for eksempel på Googles 9000 kilometer lange stillehavsfiberoptiske kabel som koblet sammen Oregon og Japan i 2015 for å gi en dataoverføringskapasitet på 60 TB/s. Kostnaden for prosjektet var 300 millioner dollar.

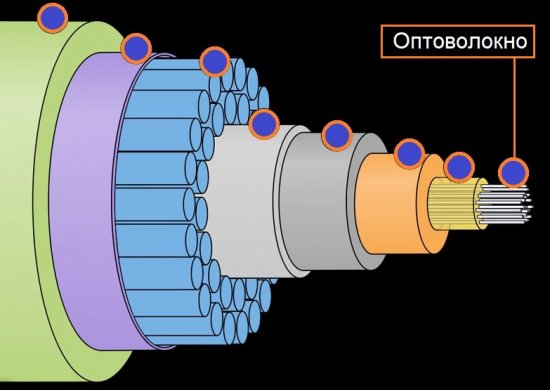

Den overførende delen av den optiske kabelen er ikke uvanlig i noe. Hovedfunksjonen er beskyttelsen av dyphavskabelen for å beskytte den optiske kjernen som sender informasjon under den tiltenkte bruken på så stor dybde, samtidig som levetiden til kommunikasjonslinjen økes. La oss se på alle komponentene i kabelen etter tur.

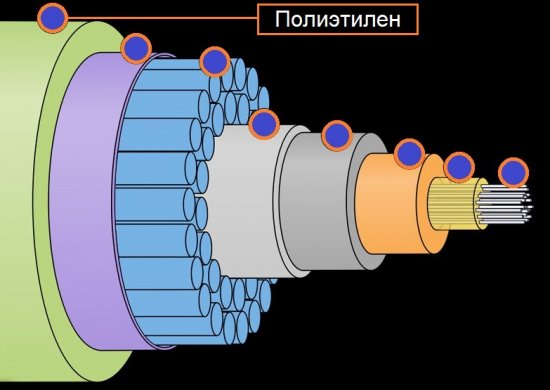

Det ytre laget av kabelisolasjon er tradisjonelt laget av polyetylen. Valget av dette materialet som et eksternt belegg er ikke tilfeldig.Polyetylen er motstandsdyktig mot fuktighet, reagerer ikke med alkalier og saltløsninger som finnes i havvann, og polyetylen reagerer ikke med verken organiske eller uorganiske syrer, inkludert konsentrert svovelsyre.

Og selv om vannet i verdenshavet inneholder alle de kjemiske elementene i det periodiske systemet, er det polyetylen som er det mest berettigede og logiske valget her, fordi reaksjoner med vann av enhver sammensetning er utelukket, noe som betyr at kabelen ikke vil lide av miljøet.

Polyetylen ble brukt som isolasjon og i de første interkontinentale telefonlinjene som ble bygget på midten av 1900-tallet. Men siden polyetylen alene, på grunn av sin naturlige porøsitet, ikke er i stand til å beskytte kabelen fullt ut, brukes også ytterligere beskyttende lag.

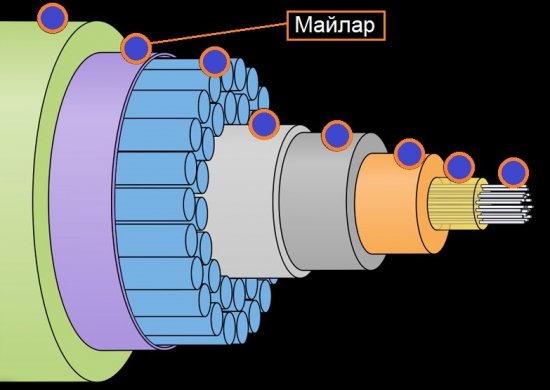

Under polyetylenet er en mylarfilm, som er et syntetisk materiale basert på polyetylentereftalat. Polyetylentereftalat er kjemisk inert, motstandsdyktig mot svært aggressive miljøer, styrken er ti ganger høyere enn polyetylen, motstandsdyktig mot støt og slitasje. Mylar har funnet bred anvendelse i industrien, inkludert plass, for ikke å nevne mange bruksområder innen emballasje, tekstiler, etc.

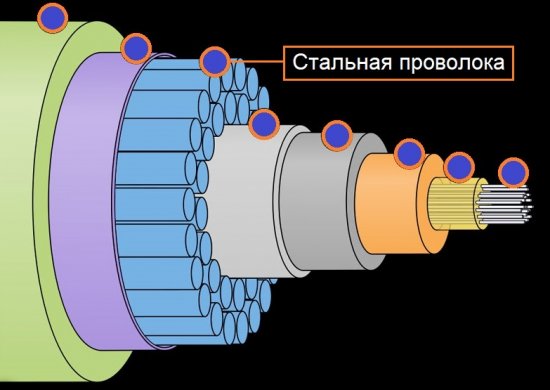

Under mylarfilmen er det en armatur, hvis parametere avhenger av egenskapene og formålet med en bestemt kabel. Det er vanligvis en solid stålfletting som gir kabelen styrke og motstand mot ytre mekaniske belastninger. Elektromagnetisk stråling fra kabelen kan tiltrekke seg haier, som kan bite i kabelen, og bare å bli fanget av fiskeutstyr kan bli en trussel hvis det ikke er beslag.

Tilstedeværelsen av galvanisert stålarmering gjør at du trygt kan la kabelen ligge i bunnen uten å måtte legge den i en grøft. Kabelen er forsterket i flere lag med en jevn trådspole, hvert lag har en viklingsretning forskjellig fra det forrige. Som et resultat når massen av en kilometer av en slik kabel flere tonn. Men aluminium kan ikke brukes fordi det i sjøvann ville reagere med dannelse av hydrogen og dette ville være skadelig for de optiske fibrene.

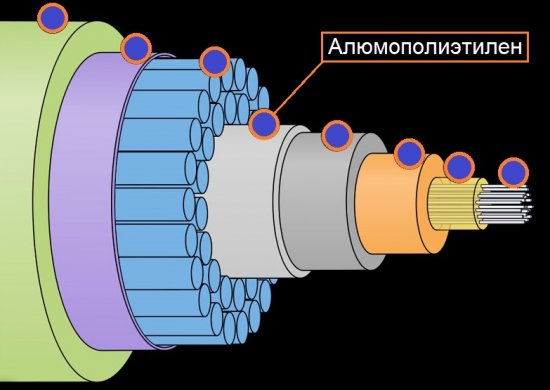

Men aluminiumspolyetylen følger stålarmeringen, den går som et eget lag med skjerming og vanntetting. Aluminopolyetylen er et komposittmateriale av aluminiumsfolie og polyetylenfolie limt sammen. Dette laget er nesten usynlig i et stort volum av kabelstrukturen, siden tykkelsen bare er omtrent 0,2 mm.

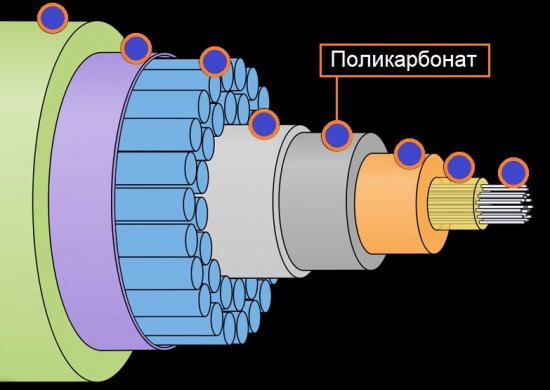

I tillegg, for å styrke kabelen ytterligere, er det et lag med polykarbonat. Den er sterk nok samtidig som den er lett. Med polykarbonat blir kabelen enda mer motstandsdyktig mot trykk og støt, det er ingen tilfeldighet at polykarbonat brukes i produksjonen av vernehjelmer. Blant annet har polykarbonat en høy termisk utvidelseskoeffisient.

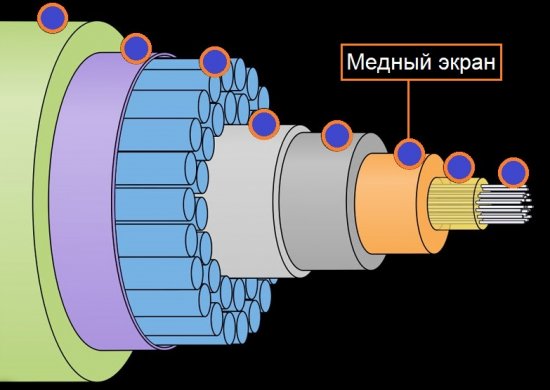

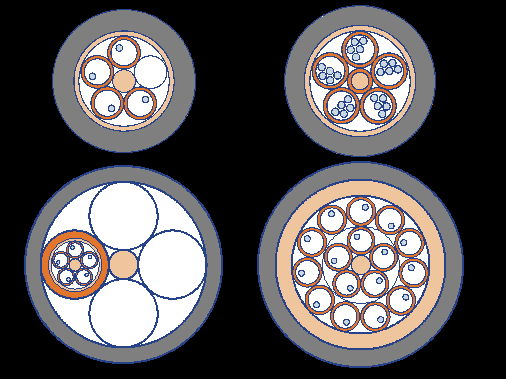

Under polykarbonatlaget er et kobber (eller aluminium) rør. Den er en del av kabelkjernestrukturen og fungerer som en skjerm. Inne i dette røret er det direkte kobberrør med lukkede optiske fibre.

Antallet og konfigurasjonen av optiske fiberrør for forskjellige kabler kan være forskjellig, om nødvendig er rørene riktig sammenflettet. Metalldelene av strukturen tjener her til å drive regeneratorene, som gjenoppretter formen til den optiske pulsen, som uunngåelig blir forvrengt under overføring.

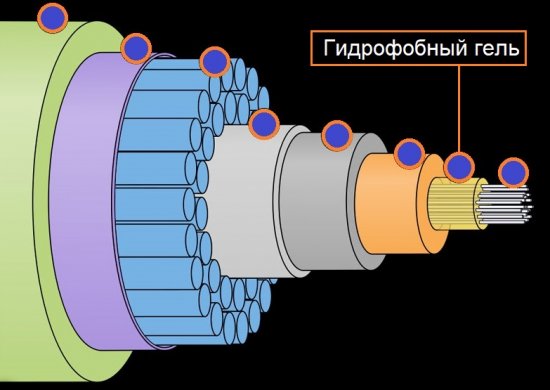

En hydrofob tiksotrop gel plasseres mellom rørveggen og den optiske fiberen.

Produksjonen av dyphavsfiberoptiske kabler er vanligvis plassert så nær sjøen som mulig, oftest nær havnen, siden en slik kabel veier mange tonn, mens det er bedre å sette den sammen fra de lengst mulige delene, minst 4 kilometer hver (vekten til et slikt stykke er 15 tonn !!!).

Å transportere en så tung kabel over lang avstand er ikke en lett oppgave. For landtransport brukes doble skinneplattformer slik at hele stykket kan rulles opp uten å skade fibrene inni.

Til slutt kan kabelen ikke bare kastes fra skipet – i vannet. Alt skal være kostnadseffektivt og trygt. Først får de tillatelse til å bruke kystvann fra forskjellige land, deretter lisens til å jobbe osv.

Deretter gjennomfører de geologiske undersøkelser, vurderer seismikk og vulkansk aktivitet i leggeområdet, ser på meteorologenes prognoser, beregner sannsynligheten for undervannsskred og andre overraskelser i området hvor kabelen skal ligge.

De tar hensyn til dybden, bunnens tetthet, jordsmonnets natur, tilstedeværelsen av vulkaner, sunkne skip og andre fremmedlegemer som kan forstyrre arbeidet eller kreve forlengelse av kabelen. Først etter nøye kalibrerte detaljer ned til minste detalj begynner de å laste kabelen over på skip og legge den.

Kabelen legges fortløpende. Den fraktes gjennom en bukt på et skip til gyteplassen, hvor den synker til bunns. Maskinene vikler ut kabelen i riktig hastighet mens de opprettholder spenningen mens båten følger ruten.Hvis kabelen ryker under installasjonen, kan den heises ombord og repareres umiddelbart.