Varmemotstand og brannmotstand av kabler og ledninger, ikke-brennbar isolasjon

Det er umulig å forestille seg den moderne verden uten kablet og kabelkommunikasjon, hvis volumet forresten stadig vokser og vokser. Den høye tettheten av elektriske kabler i ulike, ikke alltid ideelle forhold for kabelisolering, øker risikoen for brann. For eksempel, hvert år i USA på grunn av branner forårsaket av kabelbranner, lider statsøkonomien tap på rundt 6 milliarder dollar. Så spørsmålet om å lage pålitelige brannsikre kabler og ledninger som ikke sprer forbrenning, blir mer og mer presserende.

Så brannsikkerheten til kabelen bestemmes av følgende fem indikatorer:

Ikke-forplantende forbrenning

Ikke-spredning av forbrenning forstås som kabelens evne til å selvslukke umiddelbart etter at flammen har opphørt. Denne indikatoren kan kvantifiseres langs lengden av kabelen skadet av brann etter endt flamme.

Optisk røyktetthet

Den maksimale spesifikke optiske tettheten til mediet i rommet under brenning av en eksperimentell kabelprøve karakteriserer røyknivået som er karakteristisk for denne typen kabler under brenningen. Denne parameteren gjenspeiler hvor raskt røyken sprer seg i et rom som er rammet av en brann hvis en slik kabel er slått på. Dette er viktig for å fastslå vilkårene for slokking av brann.

Korrosjonsaktivitet av utgassingsprodukter

Jo høyere korrosivitet avgassproduktene har, desto større brannskade. Med høy korrosivitet av gassutslippsprodukter blir elektrisk utstyr i et rom dekket av brann ødelagt. Kvantitativt bestemmes denne parameteren av frigjøring av: hydrogenklorid, hydrogenbromid, svoveldioksid, etc. — fra mengden av slike aktive produkter.

Gass toksisitet

Som regel fører giftigheten av gassutslipp til ulykker og skader i brann. Disse giftige produktene er hovedsakelig: ammoniakk, karbonmonoksid, hydrogencyanid, hydrogensulfid, svoveldioksid, etc.

Brannmotstand

Brannbestandige kabler beholder sine egenskaper under påvirkning av åpen flamme, denne indikatoren beregnes over tid - fra 15 minutter til 3 timer - i løpet av denne tiden kan den brannsikre kabelen fortsette å fungere.

Kabelisolasjon og brannmotstand

Brannsikkerheten til kabelen bestemmes hovedsakelig av materialet til dens isolasjon og beskyttende belegg, samt av utformingen av kabelen. Polymermaterialene som brukes til produksjon av isolasjon er preget av slike brannsikkerhetsparametre som:

-

brennbarhet;

-

Oksygen indeks;

-

Koeffisient for røykproduksjon;

-

Korrosjonsaktivitet av utgassingsprodukter;

-

Toksisitet av forbrenningsprodukter.

Brennbarhet

I følge GOST 12.1.044-89 er brennbarheten til materialer karakterisert, det vil si deres evne til å brenne. Materialene er forskjellige: ikke brennbart, vanskelig å brenne og brennbart.

Ikke-brennbare materialer er vanligvis ikke i stand til å brenne i luft. Ikke-brennbare materialer kan antennes i nærvær av luft, men når flammekilden er fjernet, kan de ikke fortsette å brenne av seg selv.

Brannfarlige materialer er i stand til selvantennelse og kan fortsette å brenne etter at flammekilden er fjernet Det viktige her er at kvantitative indikatorer for brennbarhet ofte ikke fullt ut indikerer brannsikkerheten til kabelen.

Oksygenindeks

For en mer nøyaktig vurdering av brennbarheten til materialet under testen, brukes "oksygenindeksen", som er lik minimumsvolumet av oksygen i nitrogen-oksygenblandingen, ved hvilken en stabil forbrenning av det gitte materialet kan ta. plass. En oksygenindeks på mindre enn 21 indikerer brennbarheten til materialet, det vil si at slikt materiale kan brenne i luft selv etter at tennkilden er fjernet.

Røykproduksjonskoeffisient

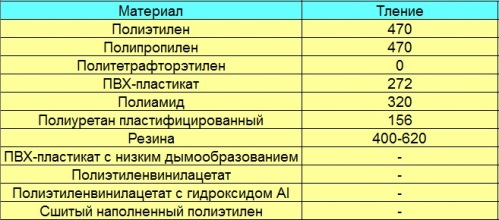

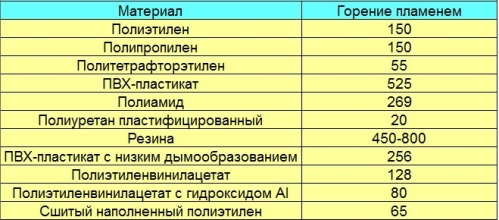

Som nevnt ovenfor reflekterer røykkoeffisienten den optiske tettheten til røyken under forbrenning av materialet i testkammeret eller innendørs. Denne parameteren bestemmes ved fotometrisk registrering av demping av belysning på grunn av passasje av lys gjennom et rom fylt med røyk. US National Bureau of Standards, for eksempel, definerer to røykforhold: ulmende og flammende. Den maksimale optiske røyktettheten bestemmes for forskjellige materialer:

Korrosjonsaktivitet av utgassingsprodukter

I henhold til innholdet av hydrogenklorid, hydrogenbromid, svoveloksid og hydrogenfluorid, i henhold til IEC-anbefalingene, vurderes korrosiviteten til avgassingsproduktene. For dette brukes kjente analysemetoder når prøven varmes opp i et forbrenningskammer til en temperatur på 800 ° C i 20 minutter.

Giftighet av forbrenningsprodukter

Gjennom mengden av giftige gasser som frigjøres under forbrenning, slik som: karbonmonoksid, karbondioksid, hydrogenklorid, hydrogenfluorid, hydrogenbromid, svoveloksid, nitrogenoksid og hydrogencyanid, evalueres graden av toksisitet til forbrenningsproduktene ved testing av materiale oppvarmet til en temperatur på 800 ° C. Velkjent faktum: hovedsakelig i kabelindustrien brukes PVC-isolasjoner, gummi og polyetylen til isolasjon.

PVC-forbindelse er det minst brennbare materialet på grunn av sin kjemiske struktur, der det ikke er dobbeltbindinger i molekylene og det er kloratomer.

Ved brann brytes PVC ned og frigjør hydrogenklorid, som hindrer brannen i å spre seg. Men når det interagerer med vann eller damp, blir hydrogenklorid til saltsyre, som er svært etsende. I tillegg er hydrogenklorid farlig for mennesker, så bruken av PVC er begrenset ved produksjon av isolasjon for brannsikre og brannsikre kabler.

Økt brannmotstand og varmebestandighet

Ved å tilsette inhibitorer til PVC er det mulig å øke brannmotstanden. Så, introduksjonen av fosfatmyknere, flammehemmere, fyllstoffer - reduserer brennbarheten til PVC-forbindelser. Samtidig reduseres også gassutslippene ved brann, da inhibitorene binder hydrogenklorid og utfeller det i form av et ikke-brennbart rom.

Polyetylen er mer brennbart, og for å gjøre polyetylenisolasjon ikke-brennbar, tilsettes det flammehemmere, som bidrar til selvslukking av polyetylenisolasjon basert på den modifiserte sammensetningen. Den vanligste løsningen er en blanding av antimontrioksid og klorparafin, på grunn av hvilken en fordel fremfor PVC oppnås - redusert gassutslipp, redusert toksisitet og fare for mennesker.

Når det gjelder gummiisolasjon, er gummi minst brannfarlig. polykloroprengummi, som ble mye brukt som kabelkappemateriale. Den mest brannbestandige gummien er silikongummi, klorsulfonert eller klorert polyetylen ("hypalon") og andre gummilignende polymerer.

Polymerer basert på fluorpolymerer som tetrafluoretylen er svært flammebestandige på grunn av deres svært høye oksygenindeks og lave fordampning.Men ved kabelkappetemperaturer over 300°C blir slike materialer giftige, farlige for mennesker, og også etsende for elektrisk utstyr.

Impregnerte papirisolerte og aluminiumsmantlede kabler var de første brannsikre strømkablene.

Høyspentkabler av merkene TsAABnlG og AABnlG i bunter sprer ikke forbrenning og tåler 20 minutters eksponering for åpen flamme på kappen, det vil si at brannmotstanden til disse kablene er bekreftet i tester.

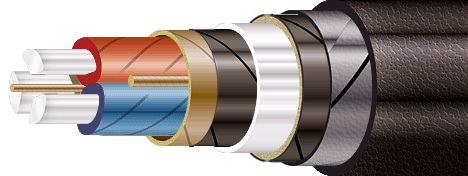

Beskyttelsesdekselet deres har en kompleks struktur: et par galvaniserte stålstrimler og en glassfiberpute under støtfangeren. I tillegg er brannmotstand gitt av tilstedeværelsen av skjell, rustninger og metallskjermer, som bidrar til å forbedre kvaliteten og brannmotstanden til kabler, selv med plastisolasjon.

Når det kreves flammehemming fra kabelen, brukes armert kabel med PVC-isolasjon av kobber- eller aluminiumledere med sektor eller rund form. På kjernene vridd sammen med fyllingen tilsettes en spole av polyetylentereftalat eller polypropylenstrimler, som er anordnet med et gap.

Etter påføring av stripene lages en selvslukkende polyetylenbelteisolasjon ved ekstrudering. Deretter påføres en stripe av halvledende kabelpapir med et gap, deretter et par 0,3 til 0,5 mm tykke stålstrimler som danner en rustning. De øvre beltene dekker åpningene til de underliggende beltene. Karosseriet er laget av en lavbrennbar PVC-blanding med en tykkelse på 2,2-2,4 mm.

Som et resultat oppfyller kappen kombinert med tape de flammehemmende kravene til AVBVng- og VBVng-kabler når de legges i bunter, til tross for det vanlige PVC-belegget.

Noen nyttige løsninger for ildfaste kabler er strimler av glassglimmer over kjernen. Slike brannbestandige barrierer, sammen med en PVC-forbindelse, sikrer langsiktig motstand av kabelkappen mot flammens virkning; de brukes i kabler for spenninger opp til 6 kV.

Formuleringer som ikke avgir hydrogenhalogenider ved forbrenning, som tverrbundet polyetylen med flammehemmere og mineralfyllstoffer, er best for brannbeskyttelse av kabler.

I tillegg påføres noen ganger vannbasert emulsjonsmaling og blekk med ikke-brennbare komponenter på kabelkappen, ved spraying eller børsting, for å gi ekstra beskyttelse til kabelen. Laget påføres med en tykkelse på ca. 1,5 mm, mens strømbæreevnen til kabelen reduseres med kun 5 %.

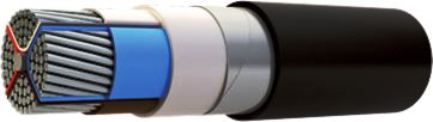

Varmebestandige kabler med mineralisolasjon og i stålkapper, som KNMSpZS, KNMSpN, KNMSS, KNMS2S osv. er mye brukt. Her er ledningene innkapslet i hylster av legert eller rustfritt stål. Isolasjonen mellom kjernene og skallene er laget av magnesiumoksid eller periklase.